از جمله مهمترین مسائلی که در زمینه ماشینکاری با آن روبرو هستیم، مسأله عمر ابزار و عوامل تأثیر گذار بر روی آن است. لذا در این مقاله سعی بر این است که بتوانیم تعریف درست و مشخصی از عمر ابزار و عوامل تأثیر گذار بر روی آن داشته باشیم و علاوه بر آن در مورد مهمترین عواملی که تأثیر بسزایی در عمر ابزار دارند، بحث می شود.

عمر ابزار به عوامل گوناگونی وابسته است .

1. درجه حرارت(محیط و ابزار)

2. هندسه ابزار برنده

3. مایع خنک کننده

4. جنس قطعه کار از لحاظ ترکیب شیمیایی

5. جنس خود ابزار

6. پارامترهای ماشینکاری (سرعت برشی، عمق براده برداری، سرعت پیشروی و...)

7. ارتعاش دستگاه

8. معیار شکست ابزار

که از این میان معیار شکست ابزار مهمترین عامل تأثیر گذار بر عمر ابزار به شمار می آید.

معیار شکست ابزار Tool Life Criterion یک مقدار از قبل تعیین شده(بر اساس کیفیت و دقت برده برداری و ...) برای فرسایش و خوردگی ابزار یا رخ دادن یک پدیده(مانند ترک و شکست) را گویند.

عمرابزار نیز از روی همین معیار شکست تعریف می شود: زمان مورد نیاز برای رسیدن به معیار شکست.

انواع معیارهای شکست

1.معیار شکست مستقیم: که با خود ابزار برنده سر و کار دارد.

2. معیار شکست غیر مستقیم: که با عوامل فرسوده شدن ابزار سر و کار دارد.

انواع معیار شکست مستقیم

الف-Chiping : جدا شدن براده از ابزار برنده را گویند.

ب- Fine Cracks: ترک خوردن ابزار برنده را گویند.

ج- Crater Wear , Wear Land : که دو نوع فرسایش مستقیم و بسیار حائز اهمیت در ابزار به شمار می آیند.

انواع معیار شکست غیر مستقیم

الف- نیروهای براده برداری: با قرار دادن حد مشخصی برای این نیروها (بر اساس کیفیت سطح و دقت کاری لازم) و اندازه گیری این نیروها بر روی ابزار برشی، می توان معیار شکست و عمر ابزار را تعیین کرد.

این مسأله بخصوص در دستگاه های اتوماتیک (CNC) کاربرد فراوانی دارد زیار با اندازه گیری این نیروها و زمان رسیدن به حد مشخصی (که قبلاً توضیح داده شد) می توان معیار شکست و عمر ابزار را به راحتی تخمین زد.

ب- کیفیت سطح

ج- دقت ابعادی قطعه کار: که این موضوع نیز در دستگاه های CNC اهمیت فراوانی دارد.

از عوامل گفته شده در بالا، مهمترین آنها که تأثیر بسزایی در عمر ابزار دارد و به طور مستقیم با خود ابزار سر و کار دارد، دو نوع فرسایش اساسی در ابزار به نام Crater Wear Land است که در ادامه این مقاله سعی بر شناسایی و راه حلهای جلوگیری از این دو فرسایش شده است.

Wear Land:

این نوع فرسایش ابتدا در سطح های آزاد ابزار برشی به وجود می آید که با گذشت زمان، ناحیه وسیعی از نوک ابزار را در بر می گیرد و با افزایش خوردگی و فرسایش ابزار و اصطکاک بین قطعه کار و نوک ابزار و به دنبال آن سوختگی نوک ابزار، نوک ابزار ترک برداشته و می شکند.

Wear land خود به دو نوع تقسیم می شود:

1. wear land یکنواخت

2. wear land غیر یکنواخت

هر یک از این دو نوع wear land در شکل(1) نشان داده شده اند.

یک wear land که در عمق به صورت یکنواخت و بدون شیارهای عمیق است نشان می دهد که براده هایی که باعث به وجود آمدن آن شده اند نازک هستند.

wear land یکنواخت حالت خوب و ایده آلی برای ابزار برشی محسوب می شود و معمولاً ابزارهایی که مواد با سختی کم را ماشینکاری می کنند این نوع فرسایش در آنها بوجود می آید.

بیشتر اوقات یک wear land یکنواخت زمانی نمایان میشود که ابزار، دارای برشی پیوسته با عمق براده برداری کم می باشد.

wear land غیر یکنواخت نشانه ای از براده برداری غیر پیوسته می باشد و معمولاً در ابزارهایی که مواد با سختی بالا را براده برداری می کنند به وجود می آید. این نوع فرسایش حاصل براده برداری با عمق زیاد و سرعت برشی زیاد می باشد. حال به این بحث می پردازیم که عمق مجاز برای یک wear land که معیار شکست و در نتیجه عمر ابزار را تعیین می کند تا چه مقداری می تواند باشد و این عمق چگونه اندازه گیری می شود.

مباحث ارائه شده در این مقاله حاصل مطالعات و تحقیقات Mr. Leo J.St. Clair در یکی از کارگاه های ماشینکاری واقع در ایالات متحده آمریکا می باشد.

مطالعات انجام شده در زمینه سرعت سوختن نسوک ابزار نشان می دهد مواد مختلف که ماشینکاری می شوند دارای نتیجه یکسانی نیستند و سرعت سوختن نوک ابزار با یک سرعت یکنواختی انجام می شود که به صورت تصاعدی می باشد. مقدار سوختن نوک ابزار بوسیله عمق weae land در کنار و آخر سطح آزاد ابزار اندازه گیری می شود.

قطعات ماشینکاری شده در این تحقیق، قطعات چدنی می باشد. ابزار برشی H.S.S (و دیگر ابزارهای برشی نظیر carbide) با عمق پیشروی in 02/0 ، میانگین عمق برشی in و سرعت fmp 150 است.

تعداد قطعات ماشینکاری شده بر حسب هر in 01/0 عمق فرسایش در جدول(1) و شکل(2) نشان داده شده است. ابزار به طور کامل بعد از ماشینکاری 330 قطعه به طور کامل بعد شکسته می شود که معادل عمق wear land در این زمان حدوداً in 06/0 است.

جدول(1) نشان می دهد که افزایش سرعت فرسایش بعد از این که عمق wear land از in 03/0تجاوز کرد، اتفاق می افتد که سرعت فرسایش از این زمان به بعد تا 7 برابر سریع تر از سرعت فرسایش با عمق in 01/0 است.

ابزار حدوداً 75% عمر خود را قبل از مرحله ای که عمق فرسایش به in 03/0 برسد، انجام می دهد و مابقی عمر خود را یعنی 25% باقیمانده را بعد از مرحله ای که عمق فرسایش به in 03/0 می رسد، انجام می دهد. این عمل مرزی را به وجود می آورد. که به طور قطع، غیر اقتصادی است یعنی مرزی به وجود می آید که سرعت رسیدن به شکست عامل در این مرز بسیار زیاد است.

تحقیقات نشان می دهد که یک ابزار carbide زمانی که به 60/0 طول عمر خود(طول عمرابزار نقطه است که مقدار wear land به in 06/0 برسد که در این هنگام شکست کامل ابزار رخ می دهد) می رسد و یک ابزار H.S.S یا ابزار آلیاژی زمانی که به 70% طول عمر خود می رسد باید تعویض و سنگ زنی شود و همان طور که گفته شد این موقعیت در جدول (1) و شکل (2) به صورت شماتیک نشان داده شده است(که این نتایج حاصل استفاده از میکروسکوپ های نوری می باشد.) در شکل (A-2) ملاحظه می شود که نقطه طول عمر اقتصادی برای ابزار H.S.S حدوداً 75% طول عمر ممکن ابزار است و بعد از ماشینکاری 250 قطعه از کل تعداد قطعات که 330 قطعه است ابزار باید سنگ زنی شود و 80 قطعه آخر تحت شرایطی ماشین کاری

می شوند که ابزار سنگ خورده باشد.

.

همچنین برای یک ابزار carbide نقطه تعویض ابزار وسنگ زنی آن، حدود 60% عمر کل ابزار است که در این زمان 190 تا 200 قطعه ماشینکاری می شود. دلیل این که چرا یک ابزار carbide باید زودتر از یک ابزار H.S.S و یا ابزار آلیاژی سنگ زنی شود آن است که ابزار carbide دارای شکنندگی زیادتری می باشد که این خاصیت شکنندگی بیشتر سبب می شود هنگامی که wear land عمیق تر می شود نوک ابزار به راحتی شکسته شود.

زمانی که wear land عمیق تر می شود فشار زیادی از طرف قطعه کار بر روی سطح wear land وارد می شود و وقتی ابزار carbide باشد این فشار به طور پیوسته شوکی را به وجود می آورد که باعث می شود ابزار لب پر شود. لب پر شدن بدین معناست که نوک ابزار شکسته می شود و همان طور که گفته شد این دلیل عمق زیاد wear land و فشار پیوسته ناشی از قطعه کار بر روی سطح wear land می باشد مطالب گفته شده در شکل(B-2) نشان داده شده است.لب پریدگی به ندرت در ابزارهای H.S.S و آلیاژی رخ می دهد و این به دلیل سختی و چقرمگی خوب آنها می باشد.

اگر شکستگی زیاد باشد ابزار خوب و کاملاً غیر قابل استفاده می شود از این رو به دلیل آسیب زیاد ناشی از فشار wear land ، نقطه برگشتی ابزار carbide برای سنگ زنی باید 60% طول عمرش باشد که این برخلاف مقدار 70% برای ابزارهای برشی دیگر(H.S.S) می باشد.

روش دیگری برای اندازه گیری عمق مجاز wear land وجود دارد که بر اساس تعریف زیر از عمیق مجاز به دست می آید: ثابت نگه داشتن یک نقطه تعویض ابزار در تولید انبوه.

این تعریف بدین معناست که با در نظر گرفتن دقت کاری و قطعه کار و کیفیت سطح مورد نیاز در تولید انبوه، آخرین قطعه ای که دارای دقت و کیفیت لازم است را به عنوان نقطه تعویض ابزار و عمق wear land در این زمان را عمق مجاز در نظر می گیریم.

عمق مجاز wear land که از فرسایش مخرب ابزار جلوگیری می کند، به اندازه ابزار نیز بستگی دارد. یک ابزار توانایی پراکنده سازی گرمایی بهتری نیست به یک ابزار کوک دارد. از این رو در ابزارهای بزرگ به دلیل پراکنده سازی گرمایی زیاد و زمان زیاد برای بالا رفتن دمای نوک ابزار، فرسایش به کندی انجام می شود.

عمق مجاز wear land نسبت به اندازه ابزار در زیر آمده است:

up to ? (in) squar 1/32(in)

3/4 (in) and 1 (in) squar 3/64 (in)

(in) and (in) squar 1/16 (in)

2(in) squar or more 1/8 (in)

عمق مجاز wear land در نزدیکی نقطه پرداختکاری ابزار بیشتر از نقاط دیگر است.این قسمت وخیم ترین قسمت لبه برشی است زیرا بیشتر گرما در این قسمت متمرکز است. از این رو زمانی که wear land مشاهده می شود بهتر است اندازه آن در نزدیکی نقطه پرداختکاری ابزار اندازه گیری شود.

Crater

زمانی که براده با سطح بالایی ابزار تماس می گیرد باعث به بوجود آمدن

فرورفتگی هایی در سطح بالایی ابزار، نزدیک به لبه برشی می شود. نیروهای فرسایشی سخت که در برابر جریان براده مقاومت می کنند عامل به وجود آمدن این نوع فرورفتگی ها هستند. این نوع فرسایش را اصطلاحاً crater می گویند.

رشد crater در ابتدای امر به کندی انجام می گیرد اما با رسیدن به مقدار معینی، سرعت رشد افزایش می یابد. این به دلیل افزایش زیاد نیروهای فرسایشی در سطح بالا می باشد.

سطح زیر وسخت بالایی ابزار مقاومت در برابر جریان براده را افزایش می دهد و در نتیجه عمل فرسایش سریع تر انجام می شود.

با ادامه این عمل (فرسایش در سطح بالا)، Crater به سمت لبه برشی پیشرفت می کند که باعث می شود شرایط لبه بسیار ضعیف شود و این معمولاً شکست سخت لبه برش را به دنبال دارد. رشد یک Crater و تأثیر آن در شکل (A-3) نشان داده شده است.

شکل(B-3) چندین تغییر مهم را که در منطقه نزدیک لبه برش، هنگامی که Crater رخ می دهد، نشان می دهد.

اولین تغییری که ایجاد می شود این است که زاویه شیب برش(زاویه براده) از زاویه شیب مؤثر کمتر می شود(زاویه شیب مؤثر، زاویه بین نقطه تلاقی جایی که شعاع Crater با سطح تماس می گیرد و سطح افقی را گویند) با افزایش عمق Crater این زاویه مقداری بین 30 تا 50 درجه تغییر می کند.

اندازه زیاد زاویه شیب مؤثر، لبه ابزار را به مقدار زیادی ضعیف می کند و غالباً باعث شکست لبه برش می شود.

دومین تغییری که انجام می شود آن است که شعاع براده کاهش می یابد و باعث می شود شعاع و اندازه Crater افزایش یابد.

در ابتدای انجام عمل برش غالباً خواهیم دید که براده در شعاع یا قوس بزرگ بوجود می آید اما هنگامی که ابزار فرسوده می شود شعاع براده کوچکتر می شود و براده ها غالباً تکه تکه هستند. این نشان میدهد که Crater بزرگتر و عمیق تر شده است. بدین وسیله براده ها به صورت دایره های سخت از قطعه جدا می شوند.

شکست ابزار غالباً در این هنگام به وسیله اندازه براده پیش بینی می شود. وقتی که ابزار در نتیجه Crater در حال شکست است، طول براده کوچک می باشد (غالباً یبن in تا in ) و باید در این هنگام از شکست کامل ابزار از طریق سنگ زنی و پرداختکاری دقیق مجدد، جلوگیری کنیم.

سومین تغییری که دیده می شود آن است که اندازه لبه built-up تغییر می کند. وقتی Crater به سمت لبه برشی پیش می رود، این لبه (built -up) کوچکتر می شود.

اندازه لبه built-up به گسترش شیب مؤثر بستگی دارد. یعنی این که وقتی Crater بزرگتر می شود شیب مؤثر افزایش می یابد که در نتیجه این عمل اندازه لبه built - up کاهش می یابد.

ابزاری که بتواند در برابر رشد Crater مقاومت زیادی داشته باشد، از طول عمر بیشتری نسبت به ابزاری که مقاومت کمتری در براب Crater دارد، برخوردار می باشد.

هر چیزی که شروع و رشد یک Crater مقاومت زیادی داشته باشد، از طول عمر بیشتری نسبت به ابزاری که مقاومت کمتری در برابر Crater دارد، برخوردار می باشد.

هر چیزی که شروع و رشد یک Crater را به تأخیر بیاندازد، در افزایش طول عمر ابزار مؤثر است.

چگونه شروع یک Crater را به تأخیر بیندازیم؟

توسعه منطقه Crater بستگی زیادی به دو فاکتور دارد:

1. واحد فشار وارد بر لبه

2. مقاومت در برابر جریان براده

با مینیمم کردن این دو عامل می توانیم شروع یک Crater را و در نتیجه رشد آن را به تأخیر بیندازیم.

واحد فشار وارد برلبه به مقدار براده برداری و زاویه برش بستگی دارد. وقتی براده برداری از قطعه کم و به صورت آهسته انجام شود، Crater نسبت به هنگامی که براده برداری زیاد است، نزدیک تر به لبه برش شروع به شکل گیری می کند. از این رو با افزایش بار، Crater در فاصله زیادی از لبه برش شروع به شکل گیری و رشد می کند و این، زمان زیادی را می خواهد تا این که رشد Crater برای لبه برشی مخرب باشد.(واحد فشار وارد بر لبه با نزدیک شدن Crater به لبه برش افزایش می یابد.)

مقدار زاویه برش تأثیر قطعی در واحد فشار وارد بر لبه برش و از این رو در شکل گیری Crater دارد. بزرگ شدن زاویه برش باعث کم شدن واحد فشار لبه میشود(شاید دلیلش همان شکل گیری Crater درمناطق دور از لبه برش باشد.)

بنابراین برای به تأخیر انداختن شروع یک Crater زاویه برشی را تا حد امکان باید افزایش داد.

مقاومت در برابر جریان براده شاید مهمترین عامل درتوسعه Crater باشد. هر چیزی که بتواند این مقاومت را کاهش دهد در شکل گیری Crater تأخیر ایجاد می کند و در نتیجه عمر ابزار را افزایش می دهد. حال چگونه مقاومت در برابر جریان براده را کاهش دهیم.

سه راه حل مهم در کاهش مقاومت در برابر جریان براده وجود دارد:

1. پرداختکاری دقیق و جلا دادن سطح بالای بازار

2. سنگ زنی در جهت جریان براده

3. انتخاب یک روان ساز مناسب که فرسایش بین جریان براده و سطح بالا را کاهش دهد.

از این سه راه حل، راه حل های اول و دوم معمولاً شکل گیری Crater را بیشتر به تأخیر می اندازند و باعث افزایش بیشتر طول عمر ابزار نسبت به راه حل سوم می شوند. حال به تجزیه و تحلیل این دو راه حل می پردازیم.

درجه پرداختکاری در سطح بالا در تشکیل Crater و طول عمر ابزار دخالت دارد.

اگر سطح بالایی ابزار توسط یک چرخ زبر و خشن سنگ زنی شود یک سری از شیارهای نسبتاً عمیق در سطح بالایی ابزار شکل می گیرد که به creating hills valleys معروفند(شکل 4)

زمانی که نوک های hills باریک و نسبتاً کوچک هستند، سطح تماس براده با سطح بالایی ابزار بسیار جزیی است و در نتیجه مقاومت سطحی کمی در برابر جریان براده خواهیم داشت که این منجر به تأخیر در شکل گیری و رشد Crater می شود.

اما زمانی که نوک های hills در اثر جریان براده ساییده و خورده می شوند، سطح تماس براده با سطح بالایی ابزار افزایش می یابد که این منجر به رشد سریع Crater در سطح بالا می شود.

پرداختکاری دقیق می تواند شروع Crater را به تأخیر بیاندازد. شیارها در یک پرداختکاری دقیق خیلی کوچک و در عین حال بسیار زیاد هستند و براده برخلاف تعداد زیادی از نوک hills جریان می یابد. در این حال سطح تماس براده با سطح بالایی ابزار بسیار کم است و همین باعث به تأخیر افتادن شکل گیری و رشد Crater می شود.

جهت سنگ زنی در سطح بالا، تأثیر بسزایی در مقاومت در برابر جریان براده دارد.

برا این که یک مقاومت مینیمم را در برابر جریان براده داشته باشیم. باید خط های سنگ زنی در سطح بالایی ابزار جهش یکسان با جهت جریان براده داشته باشد.

اگر خط های سنگ زنی زاویه ای متضاد نسبت به جهت جریان براده داشته باشند باعث افزایش مقاومت در برابر جریان براده شده و در نتیجه شکل گیری و رشد Crater به همراه خواهند داشت.

در آزمایشاتی که به عمل آمد نشان داده شد در ابزارهایی که جهت سنگ زنی آنها با جهت جریان براده یکسان است، عمر آنها 30% بیشتر از عمر ابزارهایی است که جهت سنگ زنی آنها برخلاف جهت جریان براده است.

ممکن است شرایطی بوجود آید که هم جهت سازی خط های سنگ زنی با جهت جریان براده بسیار مشکل باشد مانند ابزارهای فرم تراشی. در اینجا هم ممکن است کارهایی بتوانیم انجام دهیم که جهت این گونه خطاها(خط های سنگ زنی) را آنقدر تغییر دهیم که در جهت درست قرار گیرد. این عمل به وسیله سنگ زنی قسمت های نزدیک به لبه برشی انجام می شود که این موضوع در شکل (5) نشان داده شده است.

برای کاستن زمان سنگ زنی، سنگ باید طوری قرار گیرد که زاویه آن با زاویه لبه برش 1 تا 3 درجه اختلاف داشته باشد. این عمل سطح باریکی را که حدوداً عرض آن in 1/0 می باشد به وجود می آورد. حرکت سنگ باید در جهت جریان براده باشد. این عمل تا زمانی که خط های سنگ زنی هم جهت با جریان براده شوند، باید ادامه پیدا کند.

در آخر پیشنهاد می شود که سنگ زنی همه شکل از ابزارها باید به صورت گفته شده انجام شود یعنی سعی کنیم خط های سنگ زنی در جهت جریان براده باشند که قیمت عرف ابزار و افزایش عمر ابزار را در این کار به دنبال خواهد داشت که بسیار باارزش و معتبر است. به علاوه پرداختکاری بهتر قطعه کار نیز نتیجه این کار است.

عمر ابزار و عوامل موثر بر آن

از جمله مهمترین مسائلی که در زمینه ماشینکاری با آن روبرو هستیم، مسأله عمر ابزار و عوامل تأثیر گذار بر روی آن است. لذا در این مقاله سعی بر این است که بتوانیم تعریف درست و مشخصی از عمر ابزار و عوامل تأثیر گذار بر روی آن داشته باشیم و علاوه بر آن در مورد مهمترین عواملی که تأثیر بسزایی در عمر ابزار دارند، بحث می شود.

عمر ابزار به عوامل گوناگونی وابسته است .

1. درجه حرارت(محیط و ابزار)

2. هندسه ابزار برنده

3. مایع خنک کننده

4. جنس قطعه کار از لحاظ ترکیب شیمیایی

5. جنس خود ابزار

6. پارامترهای ماشینکاری (سرعت برشی، عمق براده برداری، سرعت پیشروی و...)

7. ارتعاش دستگاه

8. معیار شکست ابزار

که از این میان معیار شکست ابزار مهمترین عامل تأثیر گذار بر عمر ابزار به شمار می آید.

معیار شکست ابزار Tool Life Criterion یک مقدار از قبل تعیین شده(بر اساس کیفیت و دقت برده برداری و ...) برای فرسایش و خوردگی ابزار یا رخ دادن یک پدیده(مانند ترک و شکست) را گویند.

عمرابزار نیز از روی همین معیار شکست تعریف می شود: زمان مورد نیاز برای رسیدن به معیار شکست.

انواع معیارهای شکست

1.معیار شکست مستقیم: که با خود ابزار برنده سر و کار دارد.

2. معیار شکست غیر مستقیم: که با عوامل فرسوده شدن ابزار سر و کار دارد.

انواع معیار شکست مستقیم

الف-Chiping : جدا شدن براده از ابزار برنده را گویند.

ب- Fine Cracks: ترک خوردن ابزار برنده را گویند.

ج- Crater Wear , Wear Land : که دو نوع فرسایش مستقیم و بسیار حائز اهمیت در ابزار به شمار می آیند.

انواع معیار شکست غیر مستقیم

الف- نیروهای براده برداری: با قرار دادن حد مشخصی برای این نیروها (بر اساس کیفیت سطح و دقت کاری لازم) و اندازه گیری این نیروها بر روی ابزار برشی، می توان معیار شکست و عمر ابزار را تعیین کرد.

این مسأله بخصوص در دستگاه های اتوماتیک (CNC) کاربرد فراوانی دارد زیار با اندازه گیری این نیروها و زمان رسیدن به حد مشخصی (که قبلاً توضیح داده شد) می توان معیار شکست و عمر ابزار را به راحتی تخمین زد.

ب- کیفیت سطح

ج- دقت ابعادی قطعه کار: که این موضوع نیز در دستگاه های CNC اهمیت فراوانی دارد.

از عوامل گفته شده در بالا، مهمترین آنها که تأثیر بسزایی در عمر ابزار دارد و به طور مستقیم با خود ابزار سر و کار دارد، دو نوع فرسایش اساسی در ابزار به نام Crater Wear Land است که در ادامه این مقاله سعی بر شناسایی و راه حلهای جلوگیری از این دو فرسایش شده است.

WEAR LAND

این نوع فرسایش ابتدا در سطح های آزاد ابزار برشی به وجود می آید که با گذشت زمان، ناحیه وسیعی از نوک ابزار را در بر می گیرد و با افزایش خوردگی و فرسایش ابزار و اصطکاک بین قطعه کار و نوک ابزار و به دنبال آن سوختگی نوک ابزار، نوک ابزار ترک برداشته و می شکند.

Wear land خود به دو نوع تقسیم می شود:

1. wear land یکنواخت

2. wear land غیر یکنواخت

هر یک از این دو نوع wear land در شکل(1) نشان داده شده اند.

یک wear land که در عمق به صورت یکنواخت و بدون شیارهای عمیق است نشان می دهد که براده هایی که باعث به وجود آمدن آن شده اند نازک هستند.

wear land یکنواخت حالت خوب و ایده آلی برای ابزار برشی محسوب می شود و معمولاً ابزارهایی که مواد با سختی کم را ماشینکاری می کنند این نوع فرسایش در آنها بوجود می آید.

بیشتر اوقات یک wear land یکنواخت زمانی نمایان میشود که ابزار، دارای برشی پیوسته با عمق براده برداری کم می باشد.

wear land غیر یکنواخت نشانه ای از براده برداری غیر پیوسته می باشد و معمولاً در ابزارهایی که مواد با سختی بالا را براده برداری می کنند به وجود می آید. این نوع فرسایش حاصل براده برداری با عمق زیاد و سرعت برشی زیاد می باشد. حال به این بحث می پردازیم که عمق مجاز برای یک wear land که معیار شکست و در نتیجه عمر ابزار را تعیین می کند تا چه مقداری می تواند باشد و این عمق چگونه اندازه گیری می شود.

مباحث ارائه شده در این مقاله حاصل مطالعات و تحقیقات Mr. Leo J.St. Clair در یکی از کارگاه های ماشینکاری واقع در ایالات متحده آمریکا می باشد.

مطالعات انجام شده در زمینه سرعت سوختن نسوک ابزار نشان می دهد مواد مختلف که ماشینکاری می شوند دارای نتیجه یکسانی نیستند و سرعت سوختن نوک ابزار با یک سرعت یکنواختی انجام می شود که به صورت تصاعدی می باشد. مقدار سوختن نوک ابزار بوسیله عمق weae land در کنار و آخر سطح آزاد ابزار اندازه گیری می شود.

قطعات ماشینکاری شده در این تحقیق، قطعات چدنی می باشد. ابزار برشی H.S.S (و دیگر ابزارهای برشی نظیر carbide) با عمق پیشروی in 02/0 ، میانگین عمق برشی in و سرعت fmp 150 است.

تعداد قطعات ماشینکاری شده بر حسب هر in 01/0 عمق فرسایش در جدول(1) و شکل(2) نشان داده شده است. ابزار به طور کامل بعد از ماشینکاری 330 قطعه به طور کامل بعد شکسته می شود که معادل عمق wear land در این زمان حدوداً in 06/0 است.

جدول(1) نشان می دهد که افزایش سرعت فرسایش بعد از این که عمق wear land از in 03/0تجاوز کرد، اتفاق می افتد که سرعت فرسایش از این زمان به بعد تا 7 برابر سریع تر از سرعت فرسایش با عمق in 01/0 است.

ابزار حدوداً 75% عمر خود را قبل از مرحله ای که عمق فرسایش به in 03/0 برسد، انجام می دهد و مابقی عمر خود را یعنی 25% باقیمانده را بعد از مرحله ای که عمق فرسایش به in 03/0 می رسد، انجام می دهد. این عمل مرزی را به وجود می آورد. که به طور قطع، غیر اقتصادی است یعنی مرزی به وجود می آید که سرعت رسیدن به شکست عامل در این مرز بسیار زیاد است.

تحقیقات نشان می دهد که یک ابزار carbide زمانی که به 60/0 طول عمر خود(طول عمرابزار نقطه است که مقدار wear land به in 06/0 برسد که در این هنگام شکست کامل ابزار رخ می دهد) می رسد و یک ابزار H.S.S یا ابزار آلیاژی زمانی که به 70% طول عمر خود می رسد باید تعویض و سنگ زنی شود و همان طور که گفته شد این موقعیت در جدول (1) و شکل (2) به صورت شماتیک نشان داده شده است(که این نتایج حاصل استفاده از میکروسکوپ های نوری می باشد.) در شکل (A-2) ملاحظه می شود که نقطه طول عمر اقتصادی برای ابزار H.S.S حدوداً 75% طول عمر ممکن ابزار است و بعد از ماشینکاری 250 قطعه از کل تعداد قطعات که 330 قطعه است ابزار باید سنگ زنی شود و 80 قطعه آخر تحت شرایطی ماشین کاری

می شوند که ابزار سنگ خورده باشد.

.

همچنین برای یک ابزار carbide نقطه تعویض ابزار وسنگ زنی آن، حدود 60% عمر کل ابزار است که در این زمان 190 تا 200 قطعه ماشینکاری می شود. دلیل این که چرا یک ابزار carbide باید زودتر از یک ابزار H.S.S و یا ابزار آلیاژی سنگ زنی شود آن است که ابزار carbide دارای شکنندگی زیادتری می باشد که این خاصیت شکنندگی بیشتر سبب می شود هنگامی که wear land عمیق تر می شود نوک ابزار به راحتی شکسته شود.

زمانی که wear land عمیق تر می شود فشار زیادی از طرف قطعه کار بر روی سطح wear land وارد می شود و وقتی ابزار carbide باشد این فشار به طور پیوسته شوکی را به وجود می آورد که باعث می شود ابزار لب پر شود. لب پر شدن بدین معناست که نوک ابزار شکسته می شود و همان طور که گفته شد این دلیل عمق زیاد wear land و فشار پیوسته ناشی از قطعه کار بر روی سطح wear land می باشد مطالب گفته شده در شکل(B-2) نشان داده شده است.لب پریدگی به ندرت در ابزارهای H.S.S و آلیاژی رخ می دهد و این به دلیل سختی و چقرمگی خوب آنها می باشد.

اگر شکستگی زیاد باشد ابزار خوب و کاملاً غیر قابل استفاده می شود از این رو به دلیل آسیب زیاد ناشی از فشار wear land ، نقطه برگشتی ابزار carbide برای سنگ زنی باید 60% طول عمرش باشد که این برخلاف مقدار 70% برای ابزارهای برشی دیگر(H.S.S) می باشد.

روش دیگری برای اندازه گیری عمق مجاز wear land وجود دارد که بر اساس تعریف زیر از عمیق مجاز به دست می آید: ثابت نگه داشتن یک نقطه تعویض ابزار در تولید انبوه.

این تعریف بدین معناست که با در نظر گرفتن دقت کاری و قطعه کار و کیفیت سطح مورد نیاز در تولید انبوه، آخرین قطعه ای که دارای دقت و کیفیت لازم است را به عنوان نقطه تعویض ابزار و عمق wear land در این زمان را عمق مجاز در نظر می گیریم.

عمق مجاز wear land که از فرسایش مخرب ابزار جلوگیری می کند، به اندازه ابزار نیز بستگی دارد. یک ابزار توانایی پراکنده سازی گرمایی بهتری نیست به یک ابزار کوک دارد. از این رو در ابزارهای بزرگ به دلیل پراکنده سازی گرمایی زیاد و زمان زیاد برای بالا رفتن دمای نوک ابزار، فرسایش به کندی انجام می شود.

عمق مجاز wear land نسبت به اندازه ابزار در زیر آمده است:

up to ? (in) squar 1/32(in)

3/4 (in) and 1 (in) squar 3/64 (in)

(in) and (in) squar 1/16 (in)

2(in) squar or more 1/8 (in)

عمق مجاز wear land در نزدیکی نقطه پرداختکاری ابزار بیشتر از نقاط دیگر است.این قسمت وخیم ترین قسمت لبه برشی است زیرا بیشتر گرما در این قسمت متمرکز است. از این رو زمانی که wear land مشاهده می شود بهتر است اندازه آن در نزدیکی نقطه پرداختکاری ابزار اندازه گیری شود.

Crater

زمانی که براده با سطح بالایی ابزار تماس می گیرد باعث به بوجود آمدن

فرورفتگی هایی در سطح بالایی ابزار، نزدیک به لبه برشی می شود. نیروهای فرسایشی سخت که در برابر جریان براده مقاومت می کنند عامل به وجود آمدن این نوع فرورفتگی ها هستند. این نوع فرسایش را اصطلاحاً crater می گویند.

رشد crater در ابتدای امر به کندی انجام می گیرد اما با رسیدن به مقدار معینی، سرعت رشد افزایش می یابد. این به دلیل افزایش زیاد نیروهای فرسایشی در سطح بالا می باشد.

سطح زیر وسخت بالایی ابزار مقاومت در برابر جریان براده را افزایش می دهد و در نتیجه عمل فرسایش سریع تر انجام می شود.

با ادامه این عمل (فرسایش در سطح بالا)، Crater به سمت لبه برشی پیشرفت می کند که باعث می شود شرایط لبه بسیار ضعیف شود و این معمولاً شکست سخت لبه برش را به دنبال دارد. رشد یک Crater و تأثیر آن در شکل (A-3) نشان داده شده است.

شکل(B-3) چندین تغییر مهم را که در منطقه نزدیک لبه برش، هنگامی که Crater رخ می دهد، نشان می دهد.

اولین تغییری که ایجاد می شود این است که زاویه شیب برش(زاویه براده) از زاویه شیب مؤثر کمتر می شود(زاویه شیب مؤثر، زاویه بین نقطه تلاقی جایی که شعاع Crater با سطح تماس می گیرد و سطح افقی را گویند) با افزایش عمق Crater این زاویه مقداری بین 30 تا 50 درجه تغییر می کند.

اندازه زیاد زاویه شیب مؤثر، لبه ابزار را به مقدار زیادی ضعیف می کند و غالباً باعث شکست لبه برش می شود.

دومین تغییری که انجام می شود آن است که شعاع براده کاهش می یابد و باعث می شود شعاع و اندازه Crater افزایش یابد.

در ابتدای انجام عمل برش غالباً خواهیم دید که براده در شعاع یا قوس بزرگ بوجود می آید اما هنگامی که ابزار فرسوده می شود شعاع براده کوچکتر می شود و براده ها غالباً تکه تکه هستند. این نشان میدهد که Crater بزرگتر و عمیق تر شده است. بدین وسیله براده ها به صورت دایره های سخت از قطعه جدا می شوند.

شکست ابزار غالباً در این هنگام به وسیله اندازه براده پیش بینی می شود. وقتی که ابزار در نتیجه Crater در حال شکست است، طول براده کوچک می باشد (غالباً یبن in تا in ) و باید در این هنگام از شکست کامل ابزار از طریق سنگ زنی و پرداختکاری دقیق مجدد، جلوگیری کنیم.

سومین تغییری که دیده می شود آن است که اندازه لبه built-up تغییر می کند. وقتی Crater به سمت لبه برشی پیش می رود، این لبه (built -up) کوچکتر می شود.

اندازه لبه built-up به گسترش شیب مؤثر بستگی دارد. یعنی این که وقتی Crater بزرگتر می شود شیب مؤثر افزایش می یابد که در نتیجه این عمل اندازه لبه built - up کاهش می یابد.

ابزاری که بتواند در برابر رشد Crater مقاومت زیادی داشته باشد، از طول عمر بیشتری نسبت به ابزاری که مقاومت کمتری در براب Crater دارد، برخوردار می باشد.

هر چیزی که شروع و رشد یک Crater مقاومت زیادی داشته باشد، از طول عمر بیشتری نسبت به ابزاری که مقاومت کمتری در برابر Crater دارد، برخوردار می باشد.

هر چیزی که شروع و رشد یک Crater را به تأخیر بیاندازد، در افزایش طول عمر ابزار مؤثر است.

چگونه شروع یک Crater را به تأخیر بیندازیم؟

توسعه منطقه Crater بستگی زیادی به دو فاکتور دارد:

1. واحد فشار وارد بر لبه

2. مقاومت در برابر جریان براده

با مینیمم کردن این دو عامل می توانیم شروع یک Crater را و در نتیجه رشد آن را به تأخیر بیندازیم.

واحد فشار وارد برلبه به مقدار براده برداری و زاویه برش بستگی دارد. وقتی براده برداری از قطعه کم و به صورت آهسته انجام شود، Crater نسبت به هنگامی که براده برداری زیاد است، نزدیک تر به لبه برش شروع به شکل گیری می کند. از این رو با افزایش بار، Crater در فاصله زیادی از لبه برش شروع به شکل گیری و رشد می کند و این، زمان زیادی را می خواهد تا این که رشد Crater برای لبه برشی مخرب باشد.(واحد فشار وارد بر لبه با نزدیک شدن Crater به لبه برش افزایش می یابد.)

مقدار زاویه برش تأثیر قطعی در واحد فشار وارد بر لبه برش و از این رو در شکل گیری Crater دارد. بزرگ شدن زاویه برش باعث کم شدن واحد فشار لبه میشود(شاید دلیلش همان شکل گیری Crater درمناطق دور از لبه برش باشد.)

بنابراین برای به تأخیر انداختن شروع یک Crater زاویه برشی را تا حد امکان باید افزایش داد.

مقاومت در برابر جریان براده شاید مهمترین عامل درتوسعه Crater باشد. هر چیزی که بتواند این مقاومت را کاهش دهد در شکل گیری Crater تأخیر ایجاد می کند و در نتیجه عمر ابزار را افزایش می دهد. حال چگونه مقاومت در برابر جریان براده را کاهش دهیم.

سه راه حل مهم در کاهش مقاومت در برابر جریان براده وجود دارد:

1. پرداختکاری دقیق و جلا دادن سطح بالای بازار

2. سنگ زنی در جهت جریان براده

3. انتخاب یک روان ساز مناسب که فرسایش بین جریان براده و سطح بالا را کاهش دهد.

از این سه راه حل، راه حل های اول و دوم معمولاً شکل گیری Crater را بیشتر به تأخیر می اندازند و باعث افزایش بیشتر طول عمر ابزار نسبت به راه حل سوم می شوند. حال به تجزیه و تحلیل این دو راه حل می پردازیم.

درجه پرداختکاری در سطح بالا در تشکیل Crater و طول عمر ابزار دخالت دارد.

اگر سطح بالایی ابزار توسط یک چرخ زبر و خشن سنگ زنی شود یک سری از شیارهای نسبتاً عمیق در سطح بالایی ابزار شکل می گیرد که به creating hills valleys معروفند(شکل 4)

زمانی که نوک های hills باریک و نسبتاً کوچک هستند، سطح تماس براده با سطح بالایی ابزار بسیار جزیی است و در نتیجه مقاومت سطحی کمی در برابر جریان براده خواهیم داشت که این منجر به تأخیر در شکل گیری و رشد Crater می شود.

اما زمانی که نوک های hills در اثر جریان براده ساییده و خورده می شوند، سطح تماس براده با سطح بالایی ابزار افزایش می یابد که این منجر به رشد سریع Crater در سطح بالا می شود.

پرداختکاری دقیق می تواند شروع Crater را به تأخیر بیاندازد. شیارها در یک پرداختکاری دقیق خیلی کوچک و در عین حال بسیار زیاد هستند و براده برخلاف تعداد زیادی از نوک hills جریان می یابد. در این حال سطح تماس براده با سطح بالایی ابزار بسیار کم است و همین باعث به تأخیر افتادن شکل گیری و رشد Crater می شود.

جهت سنگ زنی در سطح بالا، تأثیر بسزایی در مقاومت در برابر جریان براده دارد.

برا این که یک مقاومت مینیمم را در برابر جریان براده داشته باشیم. باید خط های سنگ زنی در سطح بالایی ابزار جهش یکسان با جهت جریان براده داشته باشد.

اگر خط های سنگ زنی زاویه ای متضاد نسبت به جهت جریان براده داشته باشند باعث افزایش مقاومت در برابر جریان براده شده و در نتیجه شکل گیری و رشد Crater به همراه خواهند داشت.

در آزمایشاتی که به عمل آمد نشان داده شد در ابزارهایی که جهت سنگ زنی آنها با جهت جریان براده یکسان است، عمر آنها 30% بیشتر از عمر ابزارهایی است که جهت سنگ زنی آنها برخلاف جهت جریان براده است.

ممکن است شرایطی بوجود آید که هم جهت سازی خط های سنگ زنی با جهت جریان براده بسیار مشکل باشد مانند ابزارهای فرم تراشی. در اینجا هم ممکن است کارهایی بتوانیم انجام دهیم که جهت این گونه خطاها(خط های سنگ زنی) را آنقدر تغییر دهیم که در جهت درست قرار گیرد. این عمل به وسیله سنگ زنی قسمت های نزدیک به لبه برشی انجام می شود که این موضوع در شکل (5) نشان داده شده است.

برای کاستن زمان سنگ زنی، سنگ باید طوری قرار گیرد که زاویه آن با زاویه لبه برش 1 تا 3 درجه اختلاف داشته باشد. این عمل سطح باریکی را که حدوداً عرض آن in 1/0 می باشد به وجود می آورد. حرکت سنگ باید در جهت جریان براده باشد. این عمل تا زمانی که خط های سنگ زنی هم جهت با جریان براده شوند، باید ادامه پیدا کند.

در آخر پیشنهاد می شود که سنگ زنی همه شکل از ابزارها باید به صورت گفته شده انجام شود یعنی سعی کنیم خط های سنگ زنی در جهت جریان براده باشند که قیمت عرف ابزار و افزایش عمر ابزار را در این کار به دنبال خواهد داشت که بسیار باارزش و معتبر است. به علاوه پرداختکاری بهتر قطعه کار نیز نتیجه این کار است.

Effect Of Tool Geometry

تاثیر شکل ابزار

شکل و هندسه ابزار روی اکثر معیار های عمر ابزار مانند کیفیت سطح ، نیروی براده برداری (wear land و crater wear) دقت قطعه کار، شکست کامل ابزار، و درجه حرارت تاثیر دارد.

بنابراین شکل و هندسه ابزار اهمیت زیادی دارد و در صورت نیاز باید توسط سنگ زنی شکل مناسب را در ابزار ایجاد کرد .

در حین ماشینکاری، ابزار به دو صورت مختلف تغییر شکل می دهد:

• فرسایش ابزار باعث جدا شدن ذراتی از ابزار می شود.

• تغییر شکل پلاستیک باعث تغییر شکل ابزار می شود.

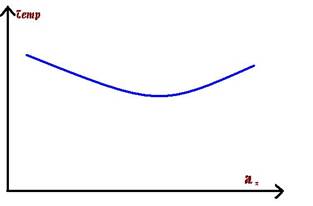

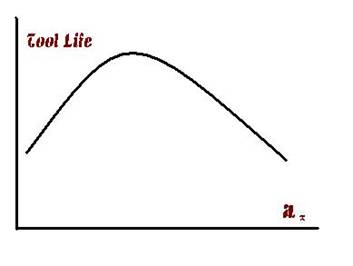

از مهمترین زوایای ابزار برنده زاویه براده است(normal rake angle) که به دو صورت مختلف روی عمر ابزار تاثیر می گذارد:

• هر چه زاویه براده بیشتر باشد نیرو های براده برداری کاهش یافته و براده راحت تر روی سطح براده حرکت می کند . بنا بر این ابزار تحت نیرو های کمتری قرار گرفته و عمر ابزار افزایش می یابد.

• از طرف دیگر با افزایش زاویه براده مجرای عبور حرارت کم شده با افزایش درجه حرارت عمر ابزار کاهش می یابد.

تاثیر زاویه براده روی حرارت:

از طرفی زاویه براده زیاد باعث کم شدن استحکام مکانیکی ابزار برنده و شکست ابزار در اثر اعمال نیرو های مکانیکی زیاد می شود .

چگونگی توجیه عمر ابزار بر اساس معادلات تیلور به این گونه است که با تغییرات هندسه ابزار وجنس قطعه کار x,C در معادله تیلورتغییر می کنند .

effect of tool material

تاثیر جنس ابزار

خواص کلی مورد نیاز

• سختی بالا

• چقرمگی بالا

• مقاومت به سایش

• مقاومت به شک های حرارتی و مکانیکی

• توانایی نگهداری این خواص در درجه حرارت ماشینکاری

• سختی و مقاومت به سایش معمولا همراه هم هستند ولی چقرمگی در جهت عکس آنها عمل می کند که این امر موجب بروز مشکلاتی در انتخاب ابزار شده است .

• بهترین ابزار برای یک کاربرد خاص دارای بیشترین سختی تافنس مناسب است وسختی خود را در درجه حرارت ماشین کاری حفظ می کند.

امروزه متهها در اندازه و شکل های بسیار گوناگون و متنوع برای مواد مختلف و کاربردهای ویژه ساخته میشوند. مته تخت در دوران ابتدایی کارهای ماشینکاری کاربرد انحصاری داشت ولی به تدریج جای خود را به مته مارپیچ که بسیار کاراتر است داد.

متههای مارپیچ به روش آهنگری گرم با اندازهای نزدیک به اندازه دلخواه ساخته و سپس تا رسیدن به اندازه نهایی فرزکاری و سنگزده میشوند.

فرز کاری شیار مارپیچ روی مته

متههای راست شیارگاه، برای سوراخکاری مواد نرم به کار میروند ولی بیشتر متهها با شیارهای مارپیچ ساخته میشوند. بنابر تعریف مته مارپیچ متهای است که برای دور کردن برادههای اضافی دارای شیارهای مارپیچی روی بدنه باشد. با فرو رفتن مته در قطعهکار برادهها در امتداد شیار خارج میشوند. قسمت های مختلف مته عبارتند از دنباله (ساقه)، بدنه و نوک.

مته مارپیچ دنباله مخروطی همه کاره

دنباله مته در سه نظام ماشین مته جای میگیرد. متههای راست ساقه در سه نظام ماشین مته که سه فک برای نگه داشتن ابزار دارند جای میگیرند.

مته مارپیچ راست ساقه همه کاره

متههای دنباله مخروطی مستقیماً در سوراخ مخروطی محور ماشین مته ستونی یا در غلاف جا زده میشوند. زبانه مته دنباله مخروطی در شیار روی محور جای میگیرد تا از لغزش مته جلوگیری شود. مجموعه متههایی که در صنایع خودروسازی به کار میروند برای سوار کردن روی غلافهای دو نیمه گرداننده مته زبانهدار هستند.

مته مارپیچ مخروط زبانه دار راست ساقه مورد استفاده درصنایع خودرو

بدنه مته مارپیچ از انتهای دنباله تا نوک آن را دربر میگیرد. شیارها بریدگی های مارپیچی هستند که بر گرداگرد بدنه مته امتداد یافتهاند. برای سوراخکاری دستی برنج، برنز یا دیگر مواد نرم مته راست شیار به کار میرود.

مته راست شیار برای ماشین کاری برنج، برنز و دیگر مواد نرم به ویژه در ماشین قلاویز به کار میرود.

متههای سه یا چهار راهه به ویژه برای گشاد کردن سوراخ های ایجاد شده با منگنه، سنبه ماتریس یا مته به کار میروند.

|

مته راست ساقه سه شیاره |

مته راست ساقه چهار شیاره |

در تمام امتداد طول شیار قرار میگیرد و اندازه درست سوراخ را تعیین میکند. اندازه مته با اندازهگیری فاصله دو نقطه نظیربهنظیر روی طوقه با ریزسنج مشخص میشود.

درست در پس طوقه مته قرار دارد. این ناحیه که قطر کمتری از قطر مته دارد اصطکاک میان مته و دیواره سوراخ را فرو کاسته و از شکستن مته هم جلوگیری میکند.

ناحیهای از بدنه است که با شیارها بریده نشده و طوقه و مجال بدنه را هم در بردارد.

مجال اندکی را در سوراخ برای مته فراهم میکند و شیب اندکی است در طول بدنه مته که از سَر زبانهدار مته امتداد دارد و برای ایجاد آن به هنگام ساخت مته بدنه را در نزدیکی انتهای ساقه اندکی کوچکتر میسازند.

برای جلوگیری از چسبیدن و گیر کردن براده در شیارهای مته و نیز افزودن بر فضای لازم برای عبور براده شیارهایی بازتر از شیار متههای معمولی دارند. قطر هسته شیارها در این نوع مته کوچکتر است. این متهها در هنگام کار به فشار کمتری نیاز دارند و آسانتر در قطعه فرو میروند و گرمای کمتری نسبت به متههای معمولی ایجاد میکنند.

مته کم پیچ به ویژه در ماشین های قلاویز برای ساخت قطعات از میلگرد و برنج کاربرد گسترده دارد.

شیب برش بزرگتری دارند و در سوراخکاری آلومینیوم و بعضی از پلاستیک ها دارای ویژگی بهبود یافتهای از نظر انتقال براده به بیرون هستند.

مته پرپیچ با شیب برش بزرگتر طراحی می شود و شرایط براده برداری آسانتری در سوراخکاری موادی همچون آلومینیوم ، آلیاژهای ریختگی فشاری و بعضی از پلاستیک ها فراهم می کند.

طول بدنه متههای مارپیچ اندازههای گوناگون دارد. متههای نوع طول ماشین قلاویز بدنه کوتاهتری دارند. مته مرغک ها و مته راهنماها نیز در عملیات ماشین قلاویز به کار میروند. متههای چپگرد در جاهایی به کار میروند که محور ماشین در جهت چپ دوران میکند.

مته مارپیچ راست ساقه با طول ماشین قلاویز

|

مته مرغک (مته خزینه) |

مته راهنما |

از انواع متههای پلهای هستند و دو قطر مختلف یا بیشتر دارند که روی پلههای پیاپی روی نشیمن دندانههای مته ایجاد میشوند. پلهها با شانههای متعامد یا شیبدار از هم جدا میشوند. در متههای روغنخور سوراخی سرتاسری در طول مته برای جریان روغناب به نوک مته وجود دارد. در سوراخکاری چدن برای پاک کردن براده و نیز خنک کردن مته گاه از جریان هوا استفاده میشود.

|

مته های مارپیچ روغنخور برای کارهای تولید روی هرنوع جنس در ماشین های قلاویز یا ماشین های تراش بر جکدار |

سَرِ مخروطی شکل یا ناحیه بُرنده مته مارپیچ است. تیزی نوک مته که لبه تیزی است نقطه مرگ یا جان مته نامیده میشود و عملکردی همچون مته سرتخت دارد و سوراخی به اندازه خود در قطعهکار ایجاد میکند. به همین دلیل قاعده مرسوم این است که ابتدا سوراخی بهعنوان سوراخ راهنما در قطعهکار ایجاد شود تا آن سوراخ مجال مناسبی برای نقطه مرگ مته فراهم سازد و از سُر خوردن و لغزیدن متههای بزرگ روی قطعهکار جلوگیری کند و بهعلاوه برای پیشروی مته در قطعهکار فشار کمتری هم لازم باشد.

لبههای برندهای که از نقطه مرگ تا محیط نوک مته امتداد دارند لبههای برش نامیده میشوند. این لبهها با محور مته زاویه استاندارد ( مارپیچ ) 59 درجه میسازند. بنابراین زاویه کامل نوک مته 118 درجه است. این زاویه براساس جنس قطعهای که باید سوراخکاری شود تفاوت میکند.

این نوع مته اساساً برای سوراخکاری پلاستیک های تزریقی، لاستیک های سخت،چوب،آلومینیوم و آلیاژهای منیزیم به کار می رود.

متههای مارپیچ همهکاره معمولاً دارای مجال لبه 12 تا 15 درجه در حد نهایی قطر مته هستند. مته بدون زاویه مجال لبه نمیتواند عمل برش را انجام دهد زیرا گوشت مته درست در ناحیه پشت لبه برش بر ناحیه تازه تراشیده شده سوراخ مالیده میشود.

این ابزار ها چند مشخصه ی اصلی دارند که بر مبنای جنس قطعه کار (سختی) نوع قطعه کار ( براده برداری پیوسته یا منفصل که باعث ضربه می شود) ونوع کاربرد (داخلتراشی ، پیشانی تراشی و . . .) از یکدیگر تفکیک می شوند.

![]()

حرف اول مشخصه ابزار:

![]()

شرکت بزرگ سندویک ابزار های خود را بر مبنای جنس قطعه کار به شش دسته تقسیم کرده است:

P: فولاد های معمولی تا سختی 80 برینل

M:فولاد های زنگ نزن تا 180 برینل

K:چدن تا 250 برینل

N:آلومینیوم تا 75 برینل

S: آلیاژ های گرم کار و مقاوم به حرارت تا 350 برینل

H : فولاد های سخت تا 60 راکولC (که سختی بسیار بالایی می باشد)

حرف دوم مشخصه ابزار

C: برای لبه های پخ خورده مناسب می باشد ( این الماس نمی تواند لبهی تیز ایجاد کند)

W: به منظور ایجاد پخ های کوچک تا 95 درجه مورد استفاده قرار می گیرد.

:D شکل گویای کار برد آن می باشد

V: کاربرد آن مانند D است اما حد اکثر زاویه 25 درجه می باشد

T:کاربرد آن مانند D است اما حد اکثر زاویه 22 درجه می باشد همچنین این ابزار می تواند لبه های تیز در قطعه ایجاد کند(مخفف triangular به معنای مثلثی)

S: مخصوص پیشانی تراشی.(مخفف square به معنای مربع)

حرف سوم مشخصه ابزار : معرف تولرانس ابزار میباشد که تولرانس های پایین تر برای پرداخت کاری کاربرد دارند.

حرف چهارم مشخصه ی ابزار: شکل براده شکن

عدد اول: سایز اینسرت

عدد دوم : ضخامت اینسرت

عدد سوم مشخص کننده ی شعاع انحنای ابزار است.

حرف آخر مشخص می کند ابزار مخصوص پرداخت کاری (PF) است یا خشن تراشی(MR).

با استفاده از جدول زیر بدون نیاز به محاسبات می توانید سرعت پیشروی را بدست آورید:

![]()

برای مثال قطعه ای روی ماشین تراش بسته شده که قطر آن 80mm است در برنامه ی خود سرعت پیشروی را 200 انتخاب کرده اید که با توجه به جدول بالا باید برای اسپیندل سرعت 795 را انتخاب کنید

زارهای برشی

برای اینکه بتوان فلزات مختلف را به طور ساده تراشید، لازم است که از ابزارهای برشی مناسبی استفاده کرد تا بتوانیم در عملیات ماشینکاری، درست عمل کنیم؛ یعنی با انتخاب درست جنس قطعة کار و جنس ابزارهای برادهبرداری، عمر ابزار خود را افزایش بدهیم و نیز کیفیت کار خود را بالا ببریم. در این مقاله سعی شده است در دیدی کلی، انواع ابزارهای برشی را معرفی کرده و معایب و محاسن آنها را در مقایسه با هم بیان کنیم.

انواع ابزارهای برشی

عمر ابزارهای برشی به عوامل گوناگونی بستگی دارد. یکی از این عوامل، جنس خود ابزار است. انواع ابزارهای برشی عبارتند از:

1- فولادهای تندبْر HSS ؛

2- آلیاژهای ریختنی کبالت؛

3- کاربایدها؛

4- سرامیکها و سرمتها؛

5- CBN ؛

6- الماسها.

در هنگام انتخاب ابزار برش مناسب برای یک سری عملیات، میبایست به وسیلة مقایسه مشخصات فلز، آن ابزار برش را انتخاب کرد. این مشخصات شامل توجه به نکات زیر است:

· سختی

· مقاومت

· کارایی در درجه حررات بالا

· محکمی

· مقاومت در مقابل اثرات شیمیایی

· مقاومت در مقابل سائیدگی

· قابلیت انتقال حرارت

· ضریب اصطکاک

آخرین عامل، یعنی هزینة تولید باید طوری در نظر گرفته شود که قطعه دارای خواص فیزیکی لازم باشد و کمترین هزینه تولید هر قطعه را شامل گردد.

1- فولادهای تندبُر

فولادهای تندبر (High Speed Steel) اصولاً برای برش «رندههای تراش» به کار میروند و علاوه بر کربن، ممکن است شامل عناصر دیگری از قبیل تنگستن، مولیبدن، کروم، وانادیوم و کبالت باشند.

کربن برای حفظ سختی در درجه حرارت بالا، وانادیم موجب افزایش استحکام و مقاومت به سایش و کروم نیز به عنوان عامل بهبود چقرمگی (Toughness) و مقاومت در مقابل سایش عمل میکند.

این نوع فولادها بر اساس مواد آلیاژی اصلیشان به چهار گروه تقسیمبندی شدهاند:

1- مولیبدن 2- مولیبدن کبالت

3- تنگستن 4- تنگستن کبالت

اما چرا این نام را بر این ابزار نهادهاند؟

High Speed Steel ® HSS

برای پاسخ دادن به این سؤال، بهتر است با یکی دیگر از ابزارهای برشی و برادهبرداری با نام «فولادهای کربنی و آلیاژی» آشنا شویم.

کاربرد این نوع فولادها، که زمانی (حدود یک قرن پیش) عمدهترین جنس ابزارهای برادهبرداری بودند، به دلیل افت شدید سختی در درجه حرارتهای نسبتاً بالا (تقریباً 260°C) و سایش زیاد، فقط به ابزارهای دستی برای برادهبرداریهای با سرعت پایین از قبیل قلاویز و حدیده و سوهان محدود شده است.

و اما فولادهای تندبْر، برتری این نوع فولادها (تندبْر) به فولادهای کربنی، در قابلیت حفظ سختی در درجه حرارت بالاتر (538°C الی 590°C) است. از این جهت، مقایسه با فولادهای کربنی به ازای طول عمر مساوی میتوان آن را با حدود 2 برابر سرعت برشی به کار برد. به همین دلیل این فولادها به نام فولاد تندبر نامگذاری شدهاند.

ابزار از جنس فولادهای تندبر مزایای زیر را نسبت به نمونههای دیگر دارد:

الف) ارزانتر است؛

ب) شکنندگی کمتری دارد. به همین دلیل در قطع و وصل ابزار برش بر روی قطعة کار با روامتر؟؟؟ است؛

ج) فرمپذیر است و به راحتی شکل میگیرد.

در کنار محاسن نام برده، این فولادها دارای معایبی نیز هستند. از آن جمله:

الف) نسبت به انواع دیگر در دماهای بالاتر حین ماشینکاری دوام کمتری دارند؛

ب) مواد سخت را به راحتی برش نمیدهند.

2- آلیاژهای ریختنی کبالت (ابزارهای استلایتی)

این آلیاژها که مرکب از 2 الی 4 درصد کربن، 14 تا 20 درصد تنگستن، 25 الی 34 درصد کروم و مابقی کبالت هستند. به دلیل برخورداری از سختی زیاد و حفظ آن در درجه حرارتهای بالا و مقاومت بالا نسبت به سایش و خوردگی، ضریب اصطکاک پایین در تماس با فولاد، به عنوان یکی از مواد مناسب برای ساخت ابزارهای برادهبرداری مطرح بودهاند.

اگر چه سختی این آلیاژها در دمای اتاق مشابه فولادهای تندبر است؛ ولی به دلیل حفظ بهتر سختی در دماهای بالاتر، قابل استفاده در سرعتهای برشی بالاتری (تقریباً 25% سرعت بیشتر) نسبت به فولادهای تندبر هستند. خواص مکانیکی و سختی این آلیاژها با عملیات حرارتی قابل تغییر نیست.

3- کاربایدها

اصولاً «کارباید» اصطلاحی است که به ترکیب شیمیایی فلز و کربن اطلاق میشود. کاربایدها خود به سه گروه تقسیم میشوند:

1- سمانته 2- ریزدانه 3- پوششی

کاربایدهای سمانته نیز خود به دو گروه عمده تقسیم میشوند:

1- گروه تنگستن کارباید خالص

1- گروه تنگستن کارباید آلیاژی (که حاوی کارباید تیتانیم یا کارباید تنتالیم میباشد)

همچنین ابزارهای کاربایدی را در دیدی دیگر میتوان به سه گروه دیگر تقسیم کرد:

1- الماسههای یکپارچه و سخت (که از قطعات کربنی ساخته میشود.)

2- الماسههای لحیمی (که از اتصال الماسه به یک میلة فولادی به صورت لحیمی ساخته میشود.)

3- الماسه نصبی (که در بین صنعتگران به الماسه یا اینزرت مشهور است و متداولترین ابزار مورد استفاده در CNC هاست که در نگهدارندههای فولادی نصب میشوند.)

مزایای کاربایدها را میتوان در موارد زیر نام برد:

الف) مقاومت بیشتر در برش مواد و آلیاژهای سخت؛

ب) مقاومت در دماهای بالاتر؛

ج) الماسههای یکپارچه قادر به جذب ارتعاشات کار هستند و صدای ایجاد شده از برخورد ابزار با قطعه کار بسیار کم است؛

د) الماسههای نصبی به راحتی و بدون نیاز به نگهدارندههای فولادی جدید تعویض میشوند.

معایب کاربایدها را نیز میتوان در موارد زیر نام برد:

الف) قیمت بالا نسبت به فولادهای تندبر؛

ب) شکنندگی بیشتر نسبت به فولادهای تندبر؛

ج) شکلگیری آنها با ابزارهای الماسهای مقدور میباشد.

در ضمن الماسههای نصبی که کاربرد فراوانی در CNC ها دارند، با مواد خاصی مانند نیترید تیتانیوم پوشش داده میشوند تا عمر مفید آنها افزایش یابد. این پوشش، عمر ابزار را برای عملیات متعارف و معمول تراشکاری و فرزکاری تا 20 برابر افزایش میدهد.

4- سرامیکها و سرمتها

ابزارهای سرامیکی بیشترین تکامل را در چند سال اخیر داشتهاند و هر چند بسیار گران هستند؛ اما از ابزارهای الماسهای ارزانترند. سرامیکها بسیار سبک و شکنندهاند.

سرامیکها در سرعتهای برش سه الی چهار برابر ابزارهای کاربایدی هستند. صافی سطح حاصل از ماشینکاری با این ابزارها بسیار خوب است و استفاده از سیال خنککننده (Coolant) در برادهبرداری این ابزارها ضروری نیست.

مزایای سرامیکها عبارتند از:

الف) ارزانتر از الماسههای کربنی هستند؛

ب) مواد بسیار سخت را در زمان کوتاهی میبرند و مقاومت گرمایی بالایی دارند.

همچنین معایب سرامیکها عبارتند از:

الف) بسیار شکنندهتر از کاربایدها و فولادها هستند؛

ب) فقط برای برشهای سرعت بالا مفید هستند و در صورتی که در دورهای پایین کار کنند، میشکنند؛

ج) بسیاری از دستگاهها، سرعت چرخشی مناسبی برای استفاده از ابزارهای سرامیکی ندارند.

سرمتها که ترکیب خاصی از سرامیکها و فلزات هستند، برای کاهش تردی و شکنندگی سرامیکها و بهبود آنها ابداع شدهاند.

فلزاتی نظیر آهن، کروم، تیتانیوم و نیکل از ممزوج شدن با سرامیکها ابزارهای «سرامیک - فلز» یا همان «سرمٍت» را به وجود میآورند.

از بارزترین خصوصیات سرمتها و سرامیکها حفظ سختی در درجه حرارتهای خیلی بالا و مقاومت بالا در مقابل سایش؛ ولی مقاومت کم در مقابل خمش و شوکهای مکانیکی و بارهای ضربهای و ارتعاش است و لذا با وجود این محدودیتها باید از ماشینابزارهای صلب و کاملاً مستحکم که بدون لرزش میباشند، استفاده کرد.

5- نیترید بور مکعبی

CBN (Cubic Born Nitride)

CBN (با نام تجاری بورازون) سختترین مادة شناخته شده پس از الماس است. از مهمترین امتیازات آن، مقاومت حرارتی بیشتر از الماس و خنثی بودن آن از نظر شیمیایی است.استفاده از CBN به عنوان ابزار برادهبرداری برای خشنکاری و پرداخت فولادهای کربنی و آلیاژی، ابزار سختکاریشده و چدنهای سخت و چائیده و به ویژه سوپرآلیاژها با پایه نیکل و کبالت و قطعات ساخته شده به روش متالوژی پودر، پلاستیکها و گرافیت توصیه میشود.

اگر چه این نوع ابزارها را میتوان بدون استفاده از سیال خنککننده نیز به کار برد؛ ولی استفاده از سیالهای خنککننده حلشونده در آب نتایج مثبت به همراه دارد.

6- الماس (Diamond)

الماس، سختترین ماده شناخته شده در جهان و سختی متوسط آن 5 برابر کاربایدهای سمانتر است. سختی بسیار بالا، مقاومت به سایش عالی، قابلیت هدایت حرارتی خوب، استحکام فشاری بسیار بالا و انبساط حرارتی ناچیز، باعث شباهت ابعادی بینظیر آن در برادهبرداری و تضمینکنندة حصول اندازههای یکنواخت و دقیق در قطعه کار و صافی سطح بالا میباشد.

همچنین به دلیل خنثی بودن الماس از نظر شیمیایی و پایین بودن ضریب اصطکاک آن در تماس با اکثر مواد در هنگام برادهبرداری پدیدة جوشخوردن برادههای قطعه کار به لبة ابزار به وقوع نپیوسته و همین مسأله باعث حصول صافی سطح خوب در ماشینکاری فلزات غیر آهنی و حتی غیر فلزات میشود.

ابزارهای الماس، به هنگام برادهبرداری از فولادهای نرم و کمکربن، به سرعت سائیده میشوند؛ در صورتی که سرعت سایش آنها در ماشینکاری فولادهای آلیاژی پرکربن کمتر است و گاهی اوقات در ماشینکاری چدن (با درصد کربن بالا) طول عمر زیادی از خود نشان میدهند. ولی با این وجود به طور کلی ماشینکاری آلیاژهای آهنی و چدن توسط ابزارهای الماس توصیه نمیشوند