در نتیجه ، دو انتهای حلقه به طور کلی غیر فعال شده و بنابراین فضای مفید محوری کاهش می یابد . در عین حال ، تولید انتهای آن نسبتاً ارزان است زیرا ماشین های فنر پیچ اتوماتیک طوری می توانند تنظیم شوند که بتوانند به وسیله کنترل بادامک درحین سیکل فنرپیچی ، آن را به شکل لازم در آورند . درجه پایداری ایجاد شده توسط نوع انتهای بسته (سنگ نخورده) بسیار وابسته به اندیس فنر است . در مقادیر بالای اندیس مرحله تولید شده به وسیله نوک حلقه انتهایی نسبت به قطرحلقه کوچک و لذا پایداری لازم ایجاد می گردد .به منظور اطمینان بیشتر از ثابت بودن انتهای فنر، هر دو نشیمنگاه انتهایی باید دارای تکیه گاهی باشند که در قطرداخلی فنر جای گیرد . ارتفاع تکیه گاه نباید بزرگتر از قطرمفتول باشد تا از تماس و سایش بین گوشه تکیه گاه و قطرداخلی بخش فعال فنراجتناب شود . در عین حال، حتی با چنین وضعیتی ، سایش قابل توجهی را در حلقه های انتهایی فعال فنر می توان انتظارداشت و بارهای جانبی نسبتاً بالایی از طریق فنر به نشیمنگاههای انتهایی اعمال می گردد .

نوع انتهای بسته و سنگ خورده (نوع B) ، پایدارترین نوع انتهای فنر می باشد . شکل انتهایی در واقع همانند نوع انتها بسته ، حلقه شده است . سپس در عملیات جداگانه ای بعد از حلقه کردن ، هر دو انتها سنگ زده شده اند . عملیات سنگ زنی ، نشیمنگاه صافی را در بیشتر از° 270 محیط حلقه انتهایی ایجاد می کند که عمود برمحور فنر می باشد . به طور نمونه ، ضخامت نوک حلقه انتهایی ، تقریباً 25% قطر مفتول اولیه می باشد ، گر چه انحراف کمی از این مقدار را می توان انتظار داشت که ناشی از انحراف در طول آزاد فنرهای پیچیده شده توسط ماشین های حلقه پیچی می باشد .

از آنجاییکه فنر یک عضو انعطاف پذیر می باشد ، نیروهای ایجاد شده در حین سنگ زنی انتهای آن ، باعث ایجاد خیز در حین فرآیند می باشد . این مسئله باعث انحراف در چهارگوش شدن ، توازی و صافی حلقه می گردد . (هنگامی که انتهای فنر سنگ زده می شود سطوح ایجاد شده دارای شکل مستطیلی ، صاف وموازی با یکدیگر می باشند ). چنین تغییراتی به ندرت بر روی عملکرد فنر در سرویس اثر می گذارند . و بنابراین فقط باید در هنگام ضرورت تلرانس ها در آنها بررسی شود . مقادیر تلرانس در استاندارد 1726 BS بخش 1 آورده شده است . سنگ زنی انتهای فنر برای مفتول های با قطر کوچکتر مشکل تر شده و معمولاً برای قطر مفتول کمتر از mm 5/0 ("02/0) نحوه سنگ زنی ذکر نمی گردد .

انواع انتهای فنر برای فنرهای (حلقه شده به صورت گرم) سنگین در شکل (3-3) نشان داده شده است. مرسوم ترین نوع ، انتهای نورد شده (فورج شده) به صورت مخروطی می باشد . قبل حلقه کردن و زمانی که ماده هنوز در حالت نرم (آنیل) قرار دارد ، دو انتهای میله به صورت مخروطی نورد و یا فورج می شوند . این فرآیند به طور قابل توجهی مقدار ماده ای که بعد از حلقه کردن باید برداشته شود را کاهش می دهد که این مسئله برای فنرهای با مقطع بزرگ که قبل ازحلقه کردن ، مخروطی نشده اند ، می تواند مهم باشد . انواع انتهای مماسی ، اغلب در فنرهای سیستم تعلیق خودرو استفاده می شوند ، که در آن زبانه انتهایی می تواند در جایگاه مخصوصی به منظور جلوگیری از چرخش فنر حول محور طولی خودش جای گیرد .

|

|

انتهای نوع قلابی در جایی استفاده می شود که فضای محوری در اولویت باشد ، ولی درجه ای از پایداری در محل نشیمنگاهها مورد نیاز باشد .

به وسیله کاهش دادن قطر حلقه انتهایی می تواند هنگامی که فنر فشرده می شود ، از درون اولین حلقه فعال بگذرد در عین حال ، گذر ازحلقه انتهایی با قطر کوچک به حلقه فعال مجاور با قطر بزرگ ، به لحاظ کنترل مشکل بوده و باعث تغییرات نسبتاً زیادی در سفتی فنر، به ویژه در فنرهای با فقط چند حلقه می گردد . خود قلاب انتهایی ممکن است بسته به درجه پایداری محوری مورد نیاز، سنگ زده شود و یا نشود .

جهت حلقه پیچی

جهت حلقه پیچی روی فنرهای فشاری (چپگرد یا راستگرد) به ندرت یکی از پارامترهای مهم می باشد ؛ به جزء در فنرهای تو در تو (نکات بعدی را ببینید) یا هنگامی که مشکلات خاصی بین فنرهای مشابه وجود داشته باشد . با این وجود ، تلاش قابل ملاحظه ای لازم است تا یک ماشین اتوماتیک حلقه پیچی را برخلاف جهت ، تنظیم و آماده کرد . بنابراین ، به منظور به حداقل رساندن هزینه ها و تأخیرهای تولید ، طراح نباید جهت حلقه پیچی را مگر در هنگام ضرورت ، به جهت خاصی محدود کند .

تعداد حلقه ها

تعداد حلقه ها در یک فنر فشاری دارای تاثیر مستقیمی بر روی سفتی فنر و هم طول بسته آن دارد و بنابراین پارامتر مهمی در محاسبات مربوط به طراحی فنر می باشد . سه ظریب مختلف وجود دارد که باید در طراحی در نظرگرفته شوند :

الف) تعداد حلقه های کل (N) :

تعداد کامل حلقه ها در فنربوده و از نوک یک حلقه تا نوک حلقه دیگر اندازه گیری می شود و کسرهایی از یک حلقه را نیز شامل می شود .

ب) تعداد حلقه های غیر فعال (حلقه های مرده ) ( n` ) :

تعداد حلقه هایی از فنر است که در حین بارگذاری خیز برنداشته و بنابراین سهمی درسفتی فنر ندارد .حلقه های غیرفعال معمولاً فقط حلقه های انتهایی هستند ، ولی حلقه های مرده گاهی می توانند بخشی از بدنه فنر باشند که به منظور جلوگیری از گیرکردن و پیچ و تاب خوردن فنر بکار می روند تعداد واقعی حلقه های غیرفعال را در هر فنر نمی توان دقیقاً اندازه گرفت و بسته به اینکه شکل حلقه انتهایی چگونه باشد ، تغییر می کند . برای انواع شکل های انتهایی ، مقادیر متوسطی در طول این سالها پیشنهاد شده است ؛ ولی باید بخاطر داشت که این مقادیر، مقادیر دقیقی نبوده و در عمل تفاوت میکنند . تعداد کل حلقه های غیرفعال فنر در فنرهای مرسوم مورد استفاده به شرح زیرمی باشد .

|

نوع انتهای فنر |

تعداد حلقه های غیر فعال (n`) |

|

بسته شده و سنگ زده شده |

2 |

|

بسته شده و سنگ نخورده |

2 |

|

باز |

0 |

|

باز و سنگ زده شده |

1 |

|

مخروطی شده (فورج شده و به صورت گرم حلقه شده) |

1/5 |

ج) تعداد حلقه های فعال : n ))

عبارتست از تعداد کل حلقه های فنر که در حین بارگذاری جابجا می شوند و بنابراین در سفتی فنر سهم می برند . تعداد حلقه های فعال را می توان مستقیماً اندازه گرفت و به وسیله تفریق کردن تعداد حلقه های غیر فعال از تعداد کل حلقه ها به دست می آورد . یعنی ؛

n = N – n`

از آنجایی که درجه ای از عدم اطمینان در تعیین تعداد حلقه های غیر فعال وجود دارد ، بنابراین ، به همان اندازه عدم اطمینان در محاسبه دقیق تعداد حلقه های فعال وجود دارد .این موضوع به ویژه در فنرهای با تعداد نسبتاً کمی از حلقه های کل ، می تواند پر اهمیت باشد . به همین دلیل ، تلرانس های استاندارد BS 1726 برای فنرهای با تعداد کمتر از 5/3 حلقه کل اعتبار ندارد .

طول بسته (کاملاً جمع شده)

طول کاملاً بسته به یک فنر ، یکی از عوامل مهم در طراحی فنر می باشد . طول بسته ، مقدار حرکت فابل دسترس فنر را محدود کرده و عبارتست از موقعیتی که بار و تنش حداکثر در فنر ایجاد می شود . طول بسته محاسبه شده بستگی به سه عامل دارد : قطر مفتول ، تعداد کل حلقه ها و نوع انتها برای انتهای بسته و سنگ زده شده یا نورد شده (فورج شده) به صورت مخروطی طول بسته از طریق مقدار سنگ زده شده یا مخروطی شده در هنگام تولید ، نیز تاًثیر می پزیرد .

معادلات آورده شده در جدول زیر قادر هستند تا طول بسته را برای هر نوع انتهای مختلف فنر محاسبه کنند :

|

طول بسته محاسبه شده (L) |

نوع انتها |

|

N.d |

بسته شده و سنگ زده شده |

|

N+1)d) |

بسته شده و سنگ زده نشده |

|

N+1)d) |

باز و سنگ زده نشده |

|

N.d |

باز و سنگ زده شده |

|

N.d |

مخروطی شده (فورج شده و حلقه شده به صورت گرم) |

|

شاید فنرهای فشاری ، معمول ترین نوع فنری باشند که درصنعت مهندسی به کار می روند ، به طوریکه 60%-50 تمام فنرهای تولید شده از این نوع هستند . مقدارذخیره انرژی بر واحد حجم و همچنین کارآیی این فنرها بیشتر بوده و فرایند تولید آنها نیز ساده تر و در نتیجه ارزانتر می باشد . همچنین امکان تولید این فنرها با تلرانس های نسبتاً بالا بر اساس بار و ابعاد وجود داشته و نشیمنگاه (محل استقرار) این فنرها به سادگی و با هزینه کم ساخته می شود . بنا به دلایل فوق ، اکثر کارهای تحقیقاتی ، بر روی فنرهای فشاری انجام گرفته و لذا ، اطلاعات و روابط جامع و مفیدی در مورد طراحی این فنرها وجود دارد . اگر این اطلاعات و داده ها به طرز صحیحی به کار گرفته شود ، آنگاه طراح می تواند مطمئن باشد که نتیجه طراحی دقیق بوده و فنرمی تواند از عهده وظیفه مربوطه در عمل برآید . |

یک فنر فشاری در واقع توسعه یافته یک میله ساده است . به منظور استفاده کامل ازفضا ، خود میله به شکل یک مارپیچ در آمده تا بار را به صورت محوری تحمل کند . بنابراین ، هرجزء از فنرفشاری به صورت پیچشی تغییر شکل داده و تنش ها در آن از نوع تنش های برشی (یا پیچشی) می باشند .

فهرست علائم

هر یک از پارامترهایی که در این فصل در طراحی فنرهای پیچشی به کار رفته اند ، در جدول زیر آورده شده است . همچنین بسیاری از کمیت های ابعادی و دیگر عبارات در شکل نشان داده شده است .

|

|

|

کمیت |

نشانه |

واحدها |

|

|

|

|

متریک |

اینچی |

|

قطر مفتول |

d |

mm |

in |

|

قطر خارجی |

Do |

mm |

in |

|

قطر داخلی |

Di |

mm |

in |

|

قطر متوسط حلقه |

D |

mm |

in |

|

اندیس فنر |

c |

- |

- |

|

مدول پیچشی (صلبیت) rigidity |

G |

N/m |

Ibf/i |

|

طول جمع شده (solid) (طول بسته) |

Ls

|

mm |

in |

|

خیز (جابجایی) |

|

mm |

in |

|

سفتی فنر |

S |

N/mm |

Ibf/in |

|

تعداد کل حلقه ها |

N |

- |

- |

|

تعداد حلقه های فعال |

n |

- |

- |

|

تعداد حلقه های غیر فعال |

n" |

- |

- |

اندیس فنر

اندیس فنر C عبارت از نسبت قطر متوسط حلقه D به قطر مفتول d می باشد ، یعنی :

اندیس فنر یک پارامتر مفید برای طراح است ؛ زیرا نشان می دهد که فنر با چه درجه ای از سفتی پیچیده شده است . یک اندیس با مقدار کم ، فنری با سفتی خیلی بالا را نشان می دهد که با مفتول یا میله نسبتاً بزرگ و یا قطر حلقه نسبتاً کوچک پیچیده شده است . چنین فنرهایی به طور قطع ، دارای سفتی (نرخ) محوری بسیار بالایی می باشند .

اصطلاحات و جزئیات یک فنر

یک اندیس با مقدار زیاد ، نشانگر یک فنر پیچیده شده به صورت باز است که در امتداد محورش بسیار انعطاف پذیرمی باشد (یعنی دارای سختی فنری پایین است) .

انواع انتهای فنر

اولین تصمیمی که یک طراح باید در طراحی یک فنر بگیرد ، انتخاب نوع انتهای آن می باشد . برای فنرهای فشاری سبک (حلقه شده به صورت سرد) ، به طورکلی چهار نوع اصلی انتها وجود دارد که درشکل (3-2) نشان داده شده است . دو نوع مرسوم انتهای فنر ، انواع A و B هستند که به ترتیب عبارتند از انتهای بسته و انتهای بسته و سنگ زده شده .

انتهای صاف (plain – نوع D) در تولید ، از بقیه انواع ارزانتر بوده و بیشترین کارایی را به لحاظ اشغال فضا دارد ؛ زیرا هیچ ماده غیرفعال یا " مرده ای " در حلقه های انتهایی آن وجود ندارد . با وجود این ، روی هم رفته هنگامی که هزینه ایجاد شکل خاص نشیمنگاه در دو انتهای فنر در نظرگرفته شود ، کم بودن قیمت فوق الذکر، دیگر امتیازی محسوب نمی شود . نشیمنگاه باید روی مارپیچی ماشینکاری شود ، به طوریکه با فنرهنگامی که به حداقل طول کاری اش فشرده می شود ، سازگار گردد . چنین نشیمنگاههایی دارای هزینه ای بالاتر از تولید خود فنر می باشند .

نوع انتهای بسته (نوع A) ، به دلیل بسته شدن تصاعدی گام آخرین حلقه انتهایی ، به طوریکه نوک حلقه انتهایی با حلقه قبلی تماس می یابد ، تمایل به پایداری بیشتری در نشیمنگاهش دارد .

|

|

|

فنرهای کششی مارپیچ با فنرهای فشاری فقط در روش اعمال بار و در نتیجه در شکل انتهایی فنر با یکدیگر متفاوت هستند . اعمال یک بار کششی نیاز به چنگک یا حلقه ای دارد که بخشی از خود فنربوده و یا اجزایی جداگانه با وسیله ای دیگر انجام می گیرد. در عین حال ، در اغلب فنرهایی که بر اساس چنگک طراحی شده اند ، به دلیل خم های تیزی که وجود دارد ، افزایش و تمرکز تنش در آنها زیاد بوده و لذا مقاومت به خستگی فنرهای کششی به طور کلی در مقایسه با فنرهای فشاری کمتر می باشد . |

همانطور که قبلاً توضیح داده شد ، یک فنر کششی ، رفتاری مشابه با یک فنر فشاری دارد ، با این تفاوت که در مد کشی به کار گرفته می شود و لذا می توان انتظار داشت که مشخصه های بار - جابجایی آن نیز مشابه با فنرهای فشاری باشد .

این وضعیت صحیح است به استثنای خاصیتی که کشش اولیه نامیده می شود ؛ کشش اولیه نیرویی است که حلقه ها را روی یکدیگر بسته نگه می دارد .

این بدان معنی است که همیشه یک نیروی فشاری اولیه بر روی فنر وجود دارد که نیروی کششی اعمالی ابتدا باید بر آن غلبه کرده و سپس حلقه های فنر را از یکدیگر و سپس حلقه های فنر را از یکدیگر باز کند .

لحظه ای که فنر شروع به کشیده شدن می کند ، رفتار منحنی بار - جابجایی آن مانند فنر مارپیچ نرمال می باشد .

از این رو مشاهده می شود که یک فنر با مقدار کشش اولیه زیاد می تواند با اندکی جابجایی ،مقدار با ریادی را تحمل کند . به علاوه اگر نرخ (سفتی) فنر کم باشد ،رفتارنیرو - جابجایی آن ثابت می شود .

یک استفاده عملی از این خاصیت ، در شتاب دهنده ماشین است که در آن یک نیروی حداقل برای برگشت پدال لازم است ، اما بار لازم برای خنثی کردن عمل شتاب دهنده نباید به طرز نا مناسبی در سرتاسر مسیر حرکت آن افزایش یابد . این ویژگی همچنین در دنده کلید استفاده می شود که در آن نیروی تماس حداقلی برای کاربردهای الکتریکی نیاز است ، بدون آنکه افزایش بار زیادی هنگامی که تماس بر قرار نباشد ، به وجود آید .

همچنین کاربردهای متنوع دیگری برای فنرهای کششی در قفل ها ، اتومبیل ها ، دستگاههای تایپ و غیره وجود دارد .

بسیاری از فنرهای کششی در متعادل کننده های فنری استفاده می شود که در آن کشش اولیه به عنوان ضرورتی برای داشتن مشخصه خطی بار ، مورد نظر نیست . این یکی از چندین حالتی است که در آن فنر کششی به صورت باز حلقه پیچی می شود تا مطمئن شویم که کشش اولیه در آن صفر می باشد .

روابط طراحی برای فنرهای کششی

به دلیل اینکه هر کششی در فنرکششی نرمال ، اصولاً شبیه به فنر فشاری است ، لذا روابط طراحی آنها نیز مشابه می باشد :

علائم و نشانه های مورد استفاده :

D= قطر متوسط حلقه ؛

d = قطر مفتول ؛

c= اندیس فنر D/d؛

n = تعداد حلقه های فعال ؛

Lc= طول بدنه ؛

L0= طول آزاد سر تا سر چنگک های داخلی ؛

P = بار فنر؛

P0= بار کششی اولیه ؛

G = مدول برشی ؛

|

فنرهای پیچشی با هر دو نوع فنرهای فشاری و کششی هم در بارگذاری و هم درمد عملیاتی تفاوت دارند . بار اعمال شده در آن ممکن است تبدیل به گشتاور شده و یا فنر برای تحمل یک گشتاور به کارگرفته شود . در یک فنر پیچشی در واقع بدنه آن است که کار انجام می دهد و به منظور انتقال بار یا گشتاور به بدنه فنر ، لازم است تا شاخک هایی داشته باشد . این فنرها به شکل های بسیار متنوع وجود دارند و می توانند گشتاور را حول محورشان تحمل کنند . |

شکل های مختلف شاخک فنر

شکل شاخک های انتهایی این نوع فنرها معمولاً بستگی به نشیمنگاهی دارد که باید به آن متصل شوند . به منظور سهولت در تولید ، شاخک های خروجی از فنرباید مماس بر بدنه آن باشند .

علایم و نشانه ها

|

واحد ها |

نشانه |

کمیت |

|

|

اینچی |

متریک |

|

|

|

in |

mm |

d |

قطر مفتول |

|

in |

mm |

D0 |

قطر خارجی |

|

in |

mm |

Di |

قطر داخلی |

|

in |

mm |

D |

قطر متوسط حلقه |

|

- |

- |

C |

اندیس فنر |

|

Ibf/i |

N/m |

E |

مدول یانگ |

|

in |

mm |

L0 |

طول آزاد بدنه فنر |

|

in |

mm |

Lt |

طول تحت بار بدنه فنر |

|

Ibf.in |

N.mm |

T |

گشتاور پیچشی |

|

- |

- |

N |

تعداد کل حلقه ها |

|

Ibf.in/deg |

N.mm/deg |

s |

سفتی |

|

in |

mm |

L1 |

طول شاخک اول |

|

in |

mm |

L2 |

طول شاخک دوم |

|

درجه |

درجه |

θ |

تغییر مکان زاویه ای |

|

درجه |

درجه |

α |

زاویه نسبی شاخک |

|

in |

mm |

h |

عرض محوری |

|

in |

mm |

b |

عرض شعاعی |

روش عملکرد

فنرهای پیچشی به دو روش می توانند عمل کنند . روش اول اینکه گشتاور پیچشی در جهت حلقه پیچی باشد و روش دوم بر خلاف جهت آن.

جهت اعمال بار بر فنر طوری پیشنهاد می شود که چرخش حاصل از بارگذاری ، برخلاف جهت پیچش فنر در هنگام تولید باشد . دلیل آن این است که گشتاور بزرگتری را می تواند قبل از آنکه وضعیت پایدار در فنر اتفاق افتد ، تحمل کند .

دو روش مختلف اعمال بار به فنرهای پیچشی (در جهت پیچش و خلاف جهت پیچش)

تغییرات ابعادی

درحین عملکرد ، فنرهای پیچشی گاهی اوقات در حد قابل توجهی تغییر ابعاد می دهند . برای فنری که در جهت پیچش عمل می کند . تغییرات زیر در فنر ایجاد می شود :

الف) تعداد حلقه های فنر افزایش می یابند .

برای یک چرخش کامل (° 360) هر یک از شاخک ها ، تعداد حلقه های فنر، یکی افزایش می یابد.

ب) طول فنر افزایش می یابد .

به ازای یک چرخش کامل هر یک از شاخک ها ، طول فنر به اندازه یک قطر مفتول افزایش می یابد.

ج) قطر متوسط حلقه فنر کاهش می یابد .

کاهش در قطر متوسط حلقه ، متناسب با افزایش در تعداد حلقه ها است . این کاهش قطرمی تواند قابل توجه باشد ، اگر فقط چند حلقه وجود داشته باشد .

در هنگام طراحی یک فنر پیچشی باید سه نکته را همواره به خاطر داشت . ابتدا کاهش قطر فنری که روی یک میله (مندرل) (مد هم جهت) یا در یک لوله (تیوب) (مدغیرهم جهت) عمل می کند را باید به حساب آورد .اگر لقی مناسبی بین قطر داخلی میله و فنر وجود نداشته باشد ، باعث می گردد که بدنه فنر بر روی میله قفل شود ؛ آنگاه شاخک ها تنش و تغییر شکل اضافی دریافت کرده وممکن است وامانده شوند . در چنین وضعیتی شاخک ها بلافاصله تغییر شکلی پایدار پیدا کرده و حالت طراحی شده خود را از دست می دهند . دوم آنکه افزایش طولی برای بدنه باید در نظرگرفته شود تا لقی مناسبی برای رشد بدنه فنر ایجاد گردد . در غیر این صورت وضعیت مشابه فوق الذکر به وجود خواهد آمد و نتیجه آن کاهش عملکرد فنر و واماندگی آن می باشد .

در نتیجه ، پیشنهاد می شود که لقی مناسبی بین قطر داخلی فنر و میله و همچنین طول بدنه و طول جایگاه آن (مکانی که فنر در آن قرار می گیرد) در نظر گرفته شود . به طور کلی لقی حدود 10% باید در موقعیت کاری به حساب آید

آیا تا به حال، چگو نگی کارکرد وسایلی مانند چرخهای اسکیت یا موتور های الکتر یکی که به نرمی و با سرعت می چرخند شما را متعجب ساخته است ؟علت را می توان در کلمه ی کوچک و ساده ی یاتاقان (bearing) یافت. یاتاقانها ممکن است در ابزارهایی که ما همه روزه از انها استفاده می کنیم وجود داشته باشند بدون یاتاقان، می بایست پیوسته اجزایی را که تحت اصطکا ک خراب می شوند عوض کرد...

آیا تا به حال، چگو نگی کارکرد وسایلی مانند چرخهای اسکیت یا موتور های الکتر یکی که به نرمی و با سرعت می چرخند شما را متعجب ساخته است ؟علت را می توان در کلمه ی کوچک و ساده ی یاتاقان (bearing) یافت. یاتاقانها ممکن است در ابزارهایی که ما همه روزه از انها استفاده می کنیم وجود داشته باشند بدون یاتاقان، می بایست پیوسته اجزایی را که تحت اصطکا ک خراب می شوند عوض کرد.

دراین مقاله می آموزیم که یاتاقان ها چگونه کار می کنند و به برخی از انواع یاتاقان ها گذری اجمالی خواهیم داشت .

مفاهیم اولیه:

مفاهیم مربوط به یاتاقانها ساده می باشند چرخهای ماشین شما مانند یک یاتاقا ن بزرگ عمل می کنند. اگر شما چیزی مانند اسکیت را بجای چرخهای اتومبیل تان مورد استفاده قرار دهید، اتومبیل تان به سختی خوا هد توانست از یک سرازیری به پایین جاده حرکت کند. زیرا وقتی که اشیاء می لغزند اصطکاک بین آنهاباعث ایجاد نیرویی می شود که تمایل به کاهش سرعت آن شئ دارد، اما اگر دو سطح بتوانند نسبت به هم بغلتند اصطکاک به مقدار چشم گیری کاهش می یابد.

یک یاتاقان ساده شبیه چیزی است که در چرخ اسکیت یافت می شود .

یاتاقانها بوسیله ی لایه های فلزی داخلی وخارجی ونیز غلتک یا ساچمه ها ی فلزی صیقلی که نسبت به هم می غلتند ،اصطکاک را کاهش می دهند. این غلتک ها یا ساچمه ها با تحمل بار وارده اجازه می دهند که وسیله بطور یکنواخت وبه نرمی بچرخد .

بارگذاری یاتاقانها:

یاتاقانها عموما به دو شکل بارگذاری می شوند، شعاعی (radial force) و محوری (force trust ) با توجه به جایی که یاتاقان در آنجا بکار می رود ممکن است تمام بار شعاعی یا محوری یا ترکیبی از هر دو باشد.

یاتاقان ها یی که متصل به شفت موتور و قرقره می باشند و تحت تاثیر بارهای شعاعی قرار دارند .

یاتاقانهای بکار رفته در موتور الکتریکی وقرقره در تصویر فوق تنها تحت تاثیربارهای شعاعی قرار دارند. بیشترین بارها از نیروی کشش تسمه مرتبط کننده ی در قرقره بوجود می آید.

یاتاقان بکاررفته در این صندلی تحت تاثیربار محوری می با شد.

یاتاقان نشان داده شده در شکل فوق ، مانند یاتاقانها ی بکار رفته در تکیه گا هها عمل می کند . این یاتاقان تحت تاثیر نیروهای محوری خا لص می باشد .وتمام بار ناشی از نیروی وزن شخصی می باشد که به روی صندلی نشسته است .

یاتاقانها ی بکار رفته در چرخ یک ماشین که تحت تاثیربارهای محوری وشعاعی می باشند .

یاتاقان فوق مانند یاتاقانی که در رینگ (توپی) چرخ ماشین شما قرار دارد، عمل می کند . این یاتاقانها هم متحمل بار محوری می شوند و هم متحمل بار شعاعی. بار شعاعی ناشی از وزن ماشین می باشد وبار محوری ناشی از نیروهای جانبی است که وقتی شما در پیچ جاده دور می زنید به آن اعمال می شود.

انواع یاتاقانها:

گونه های بسیار زیاد ی از یاتاقانها وجود دارد که هریک برای هدفی خاص بکار می روند . برخی از آنها عبارتنداز: یاتاقان ساچمه ای (بلبرینگ) ، یاتاقان غلتکی(رولر برنیگ )، یاتاقان طولی- سا چمه ای ، یاتاقان محوری - ساچمه ای ، یاتاقان غلتکی محوری ویاتاقان غلتکی- مخروطی

یاتاقان های ساچمه ای :

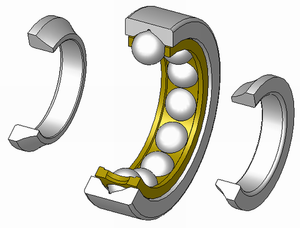

یاتاقانهای ساچمه ای (آنچه در شکل نشان داده شده است)احتمالا رایج ترین نوع یاتاقان می باشند .آنها در هر چیز از اسکیت گرفته تا وسایل سنگین بکاررفته اند .این یاتاقانها هم بارهای محوری وهم بارهای شعاعی را تحمل می کنند .واغلب در جاهایی بکار می روند که بار نسپتا کو چک است .

نیم برشی از یاتاقان ساچمه ای

دریک یاتاقان ساچمه ای بار از جداره بیرونی به ساچمه ها منتقل می شود واز آنجا نیز یه جداره ی درونی انتقال می یابد. این ساچمه ها به علت کروی بودن در نقاط کوچکی با دیواره ها ی درونی وبیرونی تماس دارند که باعث می شوند به نرمی بچرخند .اما این موضوع سبب می شود که سطح کوچکی بار را تحمل کند، بنابر این اگر باراضافه بر یاتاقان وارد شود ساچمه ها دچار تغییر شکل یا لهشدگی می شوند که آنهم باعث خرابی یاتاقان خواهد شد.

یاتاقانهای غلتکی :

یاتاقانهای غلتکی - آنچه که در شکل زیر نشان داده شده است - در جاها یی مانند غلتک تسمه ی نقاله که باید بارها ی سنگین شعاعی را تحمل کنند به کار می روند.دراین یاتاقانها ، غلتک ها استوانه ای هستند بنابراین سطح تماس جداره ی داخلی

وخارجی باغلتک ها یک نقطه نیست، بلکه یک خط است . این توزیع باربر یک سطح گسترده تر به یاتاقانهای اجازه می دهد که بار بیشتری را نسبت به یاتاقانهای ساچمه ای تحمل کنند درحالیکه این نوع از یاتاقانها بارهای محوری را تحمل نمی کنند.

با اندکی تغییر، در این یاتاقانها واستفاده از غلتک های با شعاع بسیار کوچک یاتاقان سوزنی حاصل می شود . در این حالت یاتاقان در محلهایی کیپ قرار می گیرد (م : برای جلوگیر ی از نفوذ مایعات و...)

نیم برشی از یک یاتاقان غلتکی

یاتاقانهای محوری -ساچمه ای

یاتاقانهای محوری - ساچمه ای:آنچه که در زیر نشان داده شده است - عموما برای کارهای با سرعت پایین مورد استفاده قرار می گیرند و نمی توانند بارهای شعاعی زیادی تحمل کنند . در صندلی های چرخان ومیزهای دایره ای شکل (با پایه وسط )از این یاتاقانها استفاده می شود

یاتاقان محوری - ساچمه ای

یاتاقانهای محوری - غلتکی

یاتاقانهای محوری - غلتکی ( شبیه آنچه در زیر نشان داده شده است ) می توانند بارهای محوری زیادی را تحمل کنند.

آنها اغلب در جعبه دنده ها ، مانند سیستم انتقال قدرت اتومبیل ودر بین چرخ دنده ها ونیز بین محفظه شفت های دوار بکار می روند . چرخ دنده های حلزونی که در اغلب سیستم های انتقال قدرت بکار می روند دارای دندانه های زاویه دار می باشند که باعث ایجاد بارهای محوری می شود واین بارها را یاتاقانها تحمل می کنند .

یاتاقان محوری -غلتکی

یاتاقانهای غلتکی -مخروطی

یاتاقانهای غلتکی مخروطی می توانند بارهای بزرگ شعاعی ومحوری را تحمل نمایند .

نیم برش (شکل چپ)یک یاتاقان غلتکی با غلتکهای کره ای و (شکل سمت راست)یک یاتاقان مخروطی - غلتکی

یاتاقانهای غلتکی - مخروطی در رینگ (توپی)چرخ بکار می رود. در این حالت آنها همیشه بصورت دوتا دوتا ودر سوی مخالف هم نصب می شوند. تا بتوانند بارهای محوری را در هردو جهت تحمل کنند .

برخی استفاده های جالب توجه :

دراین قسمت برخی از یاتاقانها با استفاده های جالب توجه معرفی می شوند مانند یاتاقانهای مغناطیسی ویاتاقانهای غلتکی عظیم .

یاتاقانهای مغناطیسی:

در برخی از وسایل با سرعت بالا مانند سیستم های ذخیره انرژی چرخ لنگر پیشرفته از یاتاقانهای مغناطیسی استفاده می شود این یاتاقانها به چرخ لنگر اجازه می دهند تا در یک میدان مغناطیسی که بوسیله یاتاقان ایجاد می شود شناور بماند . برخی از این چرخ لنگرها با سرعتی بیش از 50000 دور بر دقیقه می چرخد . یاتاقانهای معمولی با غلتک یا ساچمه ممکن است در این سرعت ذوب یا منفجر شوند . یاتاقانهای مغناطیسی هیچ حرکت اجزائی ندارند وبه این علت می توانند این سرعت باور نکردنی را تحمل کنند .

یاتاقانهای غلتکی عظیم :

احتمالا اولین استفاده از یاتاقانها در گذشته به هنگام ساختن اهرام ثلاثه مصر باشد . آنهابه منظور غلتاندن سنگ های عظیم به محل ساختمان ها، کنده های گردی را در زیر این سنگ ها قرار می دادند. این روش ممکن است امروزه نیز به منظور جابه جایی اشیاء سنگین بکار گرفته شود .

ساختمانهای ضد زلزله :

فرودگاه جدید سا نفرانسیسکو از بسیاری از تکنولوژیهای پیشرفته ساختمان سازی به منظور مقاومت ساختمانهایش در برابر زلزله استفاده کرده است . یکی از این تکنولوژی ها، استفاده از یاتاقانهای غلتکی عظیم می باشد .

267ستون هر کدام سوار بر بلبرینگ های ساچمه ای با قطر5 فوت ( 1.5 متر) که وزن ساختما نهای فرودگاه را تحمل می کنند . ساچمه ها در مکانهای مقعری که به زمین متصل است ساکن می باشند . در یک زمین لرزه، زمین می تواند 20 اینج (51 سانتیمتر )در تمام جهات حرکت داشته باشد . ستون هایی که بر روی این ساچمه ها قراردارند کمتر از این مقدار حرکت می کنند واین باعث می شود ساختمان از حرکت زمین در امان بماند . وقتی زمین لرزه شدید باشد جاذبه ستون ها را به مکان خود باز می گرداند

یاتاقان وسیلهای است که اجازه حرکت نسبی مقید را بین دو یا بیشتر از دو قطعه را میدهد که به طور نمونه به صورت چرخش یا حرکت خطی است. یاتاقانها میتوانند به صورت گستردهای بر طبق حرکتی که مجازند داشته باشند و یا براساس اصول کاریشان و همچنین جهت بارهای اعمالی که میتوانند تحمل کنند، طبقه بندی شوند.

محتویات |

چگونگی کاهش اصطکاک

یاتاقانهای ساده به طرز گستردهای استفاده میشوند و از سطوح برای تماس سایشی استفاده میکنند. علی الخصوص با وجود روانکاری، آنها معمولاً عمر و اصطکاک کاملا قابل قبولی میدهند. از سوی دیگر، یاتاقانهای با اصطکاک کم معمولاً به خاطر راندمانشان، کاهش فرسایش و استفاده گسترده درسرعتهای بالا را تسهیل میکنند، دارای اهمیتند. اصولا یک یاتاقان میتواند اصطکاک را با امتیاز شکلش، با موادش و یا با معرفی و داشتن یک سیال بین سطوح و یا جداکردن سطوح با یک میدان الکترومغناطیسی، کاهش دهد.

- با کمک شکل: معمولاً مزایایش را با استفاده از غلطکها و یا کرهها و یا با شکل دادن یاتاقانهای خمشی حاصل میکند.

- با کمک مواد: با بهره گیری از طبیعت موادی که یاتاقانها را تشکیل میدهند. (یک مثال میتواند استفاده از پلاستیک باشد که اصطکاک سطحی کمی دارد.)

- به کمک یک سیال: با بهره بردن از ویسکوزیته کم یک لایه سیال مانند یک روانساز و یا یک واسطه فشرده شده که از برخورد دو سطح جلوگیری کند؛ یا با کاهش نیروی عمودی بین آنها.

- به کمک میدانها: با استفاده از میدانهای الکترومغناطیسی، مانند میدان مغناطیسی، تا از برخورد سطوح جامد جلوگیری کند.

حتی میتوان از ترکیبی از اینها در یک یاتاقان بهره برد. مثال این قسمت برای زمانی است که یک اتاقک از پلاستیک ساخته شده باشد و بین توپها/غلطکها که با شکلشان اصطکاک را کم میکنند، فاصله ایجاد کند و تکمیلشان کند.

اصول عملکرد

حداقل شش اصل کاری معمول وجود دارد.

- یاتاقانهای لغزشی که معمولاً بوش، یاتاقانهای سرمحور، یاتاقان بوش، یاتاقانهای خان دار، یا یاتاقانهای ساده نامیده میشوند.

- یاتاقانهای غلطشی مانند یاتاقانهای ساچمهای (بلبرینگها) و یاتاقانهای غلطکی (رولربرینگها).

- یاتاقانهای مرصع که نیروها در آن بوسیله پیچیدن جزئی خارج از مرکز محور، تحمل میشود.

- یاتاقانهای لغزشی که در آن نیروها توسط یک سیال و یا گاز تحمل میشوند.

- یاتاقانهای مغناطیسی که در آن نیرو با کمک یک میدان مغناطیسی تحمل میشود.

- یاتاقانهای خمشی که در آن حرکت با المان نیروئی که خم میشود، تأمین میشود.

حرکتها

حرکتهای معمولی که یاتاقانها اجازه آن را میدهند عبارتند از:

• چرخش محوری به عنوان مثال چرخش میله محور.

• حرکت خطی مانند کشو.

• حرکت کروی مانند لولای کاسه ساچمهای

• حرکت مفصلی مانند درها

نیروها

یاتاقانها تنوع گستردهای در اندازه و جهتی که میتوانند تحمل کنند دارند. نیروها میتوانند به صورت نیروی غالب شعاعی، محوری (یاتاقان کف گرد) یا ممان عمود بر محور اصلی یاافقی باشند.

سرعتها

انواع مختلف یاتاقانها، محدودیتهای سرعت عملکردی متفاوتی دارند. سرعت به طور نمونه به عنوان حداکثر سرعت سطحی نسبی تعریف میشود که واحدش اغلب ft/s یا m/sمی باشد. یاتاقانهای چرخشی به عنوان نمونه، عملکرد را به صورت DN توصیف میکنندکه D قطر (اغلب به mm) یاتاقان و N سرعت چرخش با واحد دور بر دقیقهاست. عموماً سرعت عملکرد یاتاقانها در بازه قابل توجهی باهم تداخل دارد. به عنوان نمونه یاتاقانهای ساده در سرعتهای پائین کارآئی دارند. یاتاقانهای غلتشی سریعتر هستند؛ به دنبال آن یاتاقانهای لغزشی و سرانجام یاتاقانهای مغناطیسی قرار دارند که نهایتاً توسط نیروی مرکزگرا و با غلبه بر مقاومت مواد، محدود میشوند.

لقی و الاستیسیته

بعضی کاربردها نیروهای یاتاقانها را در جهات متنوعی به کار میبرد و تنها لقی یا شیب محدودی را به عنوان نیروی متغیر اعمالی میپذیرد. یکی از منابع حرکت در یاتاقانها، فواصل یا لقی هاست. برای مثال یک شفت 10میلیمتری در یک سوراخ 12 میلیمتری، 2 میلیمتری لقی دارد. منبع دوم حرکت، الاستیسیته در خود یاتاقان هاست. برای مثال ساچمهها در یاتاقانهای ساچمهای (بلبرینگها) مانند یک لاستیک سفت میماند و تحت بار، از دایره به یک شکل جزئی مسطح تبدیل میشود. کاسه بلبرینگ نیز الاستیک است و یک فرورفتگی را در محلی که ساچمهها بر روی آن فشار میآورند ایجاد میکند.

عمر

یاتاقانهای مغناطیسی و لغزشی میتوانند به صورت بالقوه عمر نامحدود بدهند. عمر یاتاقانهای غلتشی آماری است اما بوسیله بار، دما، نگهداری و تعمیر، ارتعاش، روانکاری و سایر فاکتورها تعیین میشود. برای یاتاقانهای ساده بعضی از مواد عمر بیشتری نسبت به بقیه میدهند. بعضی از ساعتهای جان هریسون هنوز هم بعد از صدها سال کار میکنند چرا که از چوب درخت مقدش خشب الانبیا در ساختشان استفاده شدهاست. درحالیکه ساعتهای فلزی اش با توجه به فرسودگی بالقوه شان به ندرت کار کردند.

تعمیر و نگهداری

یاتاقانهای بسیاری احتیاج به تعمیرات دورهای دارند تا از خرابی پیش از موعد جلوگیری شود. گرچه بعضی از آنها نظیر یاتاقانهای لغزشی یا مغناطیسی ممکن است احتیاج به نگهداری کمتری داشته باشند. بیشتر یاتاقانها در عملکرد در دورهای بالا نیازمند روانکاری و تمیزکاری دورهای هستند و ممکن است احتیاج به تنظیمات مجدد داشته باشند تا اثر فرسایش را به حداقل برسانند.

تاریخچه و تکامل

یک نوع متقدم از یاتاقانهای خطی از سه بدنه استفاده میکند که بر روی هم و در زیر قلم بند قرار دارند. گرچه هیچ مدرک قاطعی وجود ندارد اما این تکنولوژی ممکن است به قدمت ساخت اهرام گیزا باشد. یاتاقانهای خطی مدرن از اصول مشابهی استفاده میکنند با این تفاوت که بعضی مواقع از ساچمه به جای غلتک استفاده میشود.

اجزاء نخستین ساچمههای ساده و غلتکی، چوب بودهاست اما سرامیک، یاقوت کبود و شیشه نیز کاربرد داشتند. آهن، برنز وبابیت و فولادهای دیگر، سرامیکها و پلاستیک (برای مثال نایلون، پولی اکسی متیلین، تفلون و UHMWPE) همگی امروز معمولند. یک ساعت جیبی مرصع برای کاهش اصکاک از سنگها استفاده میکند و با این کار اجازه میدهد که زمان دقیق تر نگه داشته شود. حتی مواد قدیمی هم میتوانند دوام خوبی داشته باشند. برای مثال، یاتاقانهای چوبی امروزه هنوز هم میتوانند در آسیابهای آبی قدیمی دیده بشوند که آب، سرما و روانکاری اش را تأمین میکند.

یاتاقانهای چرخشی برای برای بسیاری از کاربردها مورد نیازند؛ از کاربردهای سنگین در محور چرخها و شفتهای ماشین گرفته تا قسمتهای دقیق ساعتها. سادهترین یاتاقان چرخشی یاتاقان بوش است که فقط یک سیلندر است که بین چرخ و محورش وارد میشود؛ این ساختار بوسیله یاتاقان غلتشی ادامه پیدا کرد که در آن بوش بوسیله تعدادی غلتک سیلندری جایگزین شد. هر غلتک به عنوان یک چرخ جدا رفتار میکند. اولین یاتاقان غلتکی اتاق دار عملی در اواسط دهه 1740 میلادی بوسیله جان هریسون که ساعت ساز بود برای یک کارمند وقت نگهدار دریائی ابداع شد.. این وسیله از یاتاقان برای یک حرکت نوسانی بسیار محدود استفاده کرد ولی او همچنین در همان زمان از یک یاتاقان مشابه در یک وسیله واقعا دوار در یک ساعت معمولی نیز استفاده کرد.

یک مثال قدیمی از بلبرینگ چوبی که یک میز چرخنده را پشتیبانی میکرد، از کشتی رومی نمیدر دریاچه نمیبه جا ماندهاست. خرابی کشتی به 40 قبل از میلاد برمی گردد. گفته میشود لئوناردو داوینچی یک نوع یاتاقان ساچمهای (بلبرینگ) را در حدود سال 1500 شرح دادهاست. مسئلهای در ارتباط با بلبرینگها، مالش ساچمهها در مقابل یک دیگر است که موجب اصکاک مضاعف میشود. اما مالش میتواند بوسیله محبوس کردن ساچمهها درون یک قفس جلوگیری شود. یاتاقان غلتشی اتاق دار در اصل بوسیله گالیله در دهه 1960 شرح داده شد. قرار دادن یاتاقانها در یک ردیف تا سالها زیادی بعد از آن انجام نشد. اولین امتیاز حق ثبت کاسه ساچمه متعلق به فیلیپ وگان از کارمارتن در 1794 بود.

ایده فردریش فیشر در سال 1883 برای فرزکاری و سنگ زدن ساچمهها در اندازهها و گردی یکسان به کمک وسیلهای با ماشین تولید مناسب، اساس خلق یک صنعت مستقل بلبرینگ سازی را ایجاد داد.

یک حق امتیازی که به عنوان اولین حق امتیاز گزارش شدهاست، به یک تعمیرکار دوچرخه پاریسی در آگوست 1869رسید. این یاتاقانها سپس در دوچرخهای که بوسیله جیمز مور در اولین دوره مسابقات جهانی دوچرخه سواری در جاده پاریس- روئن در نوامبر 1869به مقام قهرمانی رسید، گنجانده شد.

طراحی مدرن یاتاقان خود تنظیم به اسون وینگوئیست از شرکت تولید کننده بلبرینگ skf در سال 1907 مربوط میشد. هنری تیمکن، یک رویاگرا و مبتکر در صنعت حمل و نقل در قرن 19، امتیاز یاتاقان با غلتک مخروطی را در 1898به ثبت رساند. سال بعدش، او یک شرکت تأسیس کرد تا ابداعش را به تولید برساند. در طول یک سده، شرکت آنقدر رشد کرد که یاتاقانها را از همه نوعی درست میکرد؛ به خصوص فولاد و ارائه محصولات و خدمات مربوطه اش.

اریش فرانکه در سال 1934 بلبرینگ کاسه سیمی را اختراع و به ثبت رساند. توجه او در طراحی یاتاقان بر کوچک بودن سطح مقطع تا حداقل مقدار ممکن بود که بتواند در یک طراحی بسته جمع بشود. بعد از جنگ جهانی دوم او به همراه گرهارد هیدریچ، شرکت «فرانک و گرهارد» را تأسیس کرد تا به تولید و بسط بلبرینگ کاسه سیمی سرعت ببخشد.

شرکت تیمکن، شرکت SKF، گروه شافلر (خصوصی)، شرکت NSK، و شرکت یاتاقان سازی NTN در حال حاضر بزرگترین تولیدکنندگان یاتاقان در جهانند.

امروزه، یاتاقانها در کاربردهای متنوعی به کار میروند. یاتاقانهای فوق سریع در قطعات دستی دندانپزشکی به کار میرود، یاتاقانهای هوافضائی در مریخ نورد به کار رفتهاند، و یاتاقانهای خمشی در سیستمهای همتراز نوری استفاده شدهاند.

گونههای یاتاقان

انواع یاتاقان:

| نوع | توصیف | سختی | سرعت | عمر | نکات |

|---|---|---|---|---|---|

| یاتاقان ساده (بوش) | استفاده از روانکار بین دو سطح متحرک و ثابت | خوب، در صورتی که میزان ساییدگی کم باشد. مقداری لقی معمولاً وجود دارد. | کم/ متوسط (غالباً نیاز به خنککاری دارد) | متوسط (بسته به نوع روانکار) | سادهترین نوع یاتاقان، استفاده وسیع از آن، اصطکاک نسبتاً زیاد |

| یاتاقان ?غلتشی | بکارگیری ساچمه و یا غلتک برای کاهش اصطکاک | خوب، وجود اندکی لقی | متوسط−زیاد (غالباً نیاز به خنککاری دارد) | متوسط (بسته به نوع روانکار، غالباً نیاز به تعمیر و مراقبت دارد) | مورد استفاده برای بارهای بیشتر و اصطکاک کمتر نسبت به یاتاقان ساده |

| یاتاقان مرصع | یاتاقان حول نقطهای خارج از مرکز بر روی نشیمنگاه میگردد. | کم به علت انعطافپذیری | کم | خوب، نیاز به تمیزکاری و روانکاری دارد. | عمدتاًبرای سرعتهای کم و دقتهای بالا مانند ساعت استفاده میشود. |

| یاتاقان لغزشی | محور درون یک سیال میگردد. | خیلی زیاد | خیلی زیاد، محدودیت سرعت معمولاً ناشی از نشتبندها است. | میتوان عمر این نوع یاتاقان را بینهایت دانست؛ گاهی اوقات هنگام آغاز به کار و خاموش کردن دستگاه اندکی فرسایش ایجاد میشود. | غبار و سنگریزه میتوانند باعث خرابی این نوع یاتاقان گردند. در استفاده پیوسته نیاز به عملیات نگهداری ندارد. |

| یاتاقان مغناطیسی | دو سطح توسط مغناطیس (الکترومغناطیس و یا جریان گردابی) از هم جدا نگه داشته میشوند. | کم | بینهایت | بینهایت | مصرف انرژی بالا، عدم نیاز به نگهداری. |

| یاتاقان خمشی | حرکت با تغییر شکل در ماده پدید میآید. | کم | خیلی زیاد | خیلی زیاد یا کم، بستگی به کاربرد دارد. | دامنه حرکتی محدود |

برای دانلود هر کتاب روی نام آن کلیک کنید

اجزای ماشین رسم فنی عمومی رسم فنی تخصصی ساخت و تولید شناخت و خواص مواد ساخت و تولید تراشکاری 1 محاسبات 1 محاسبات 2 مکانیک عمومی تکنولوژی جوشکاری تکنولوژی و کاربرد برق اندازه گیری دقیق فیزیک 2

نقشه کشی عمومی

نقشه کشی 1-1 نقشه کشی 1-2 نقشه کشی 2-1 نقشه کشی 2-2

لینک دانلود بقیه کتابها متعاقبا درج می شود .

شرح ماشین های فرز فرایند فرز کاری: اگر به اطراف خود نگاه کنید قطعات و اجسام مختلف می بینید. این قطعات از خودکار و خودنویس گرفته تا چکش و قلم و سوهان با یکی از روش های بدون براده برداری یا با براده برداری ساخته شده اند.

فرایند فرز کاری: اگر به اطراف خود نگاه کنید قطعات و اجسام مختلف می بینید. این قطعات از خودکار و خودنویس گرفته تا چکش و قلم و سوهان با یکی از روش های بدون براده برداری یا با براده برداری ساخته شده اند.

امر براده برداری به وسیله دست یا ماشین انجام می گیرد.

براده برداری ماشینی- ماشین های براده برداری یا حرکت خطی دارند،مانند صفحه تراش ،اره لنگ ،خان کشی و غیره ، یا دارای حرکت دورانی هستندکه اکثر دستگاههای براده برداری به این صورت ساخته شده اند.ماشین های برده برداری با حرکت دورانی به دو صورت کار می کنند:

الف) قطعه کار دارای حرکت دورانی و ابزارهای حرکت خطی است مانند دستگاههای تراش

ب) قطعه کار ثابت بوده یا دارای حرکت خطی است اما ابزار براده برداری دارای حرکت دورانی است که اساس کار ماشین های فرز بر این مبنا است.

شکل الف  شکل ب

شکل ب  انواع ماشین های فرز

انواع ماشین های فرز ماشین های فرز بسته به این که محور اصلی تیغه فرز آن افقی یا عمودی باشد به نامهای ماشین فرز افقی یا عمودی نامیده می شود .

ماشین های فرز بسته به این که محور اصلی تیغه فرز آن افقی یا عمودی باشد به نامهای ماشین فرز افقی یا عمودی نامیده می شود .

اگر ماشین فرز به نوعی طراحی شده باشد که کله گی آن تعویض شده بر آن کله گی افقی یا عمودی میله فرز گیر بسته شود و یا دستگاه کله زنی بر ان سوار شود،این ماشین ها را "انیورسال" گویندو معمولا ماشین فرز انیورسال به دستگاههایی گفته می شود که علاوه بر امکان تعویض کله گی ماشین میز ماشین به موازات سطح افق به سمت راست یا چپ گردش پذیر باشد و یا درجه بندی که در زیر میز اصلی قرار داده شده تحت زاویه های معین تنظیم گردد که برای در آوردن شکاف های مارپیچ مورد استفاده قرار می گیرد.

ماشین فرز افقی به ماشین فرز هایی گفته می شود که محور فرز گیر در این ماشین ها به طور افقی پاتاقان بندی شده است .

در شکل زیر ماشین فرز افقی و قسمت های مختلف آن نشان داده شده است .

دستگاههای فرز ساده ای موجود است که در صنعت بیشتر از دستگاههای مطابق شکل استفاده می شود،بنابراین شکل این دستگاه را انتخاب کردیم . 3- جعبه دنده حرکت اصلی2- تابلوی برق1- بدنه

3- جعبه دنده حرکت اصلی2- تابلوی برق1- بدنه

6-میز اصلی5-کله گی افقی4- مکانیزم تنظیم دور9-محور اصلی8-دستگاه بار اتومات7- میز گونیاییبدنه ماشین فرز این قسمت از ماشین،مانند ستونی بر کف کارگاه بر روی پایه ای قرار گرفته است که از چدن ریخته گری شده است و در درون آن جعبه دنده انتقال حرکت بر محور اصلی قرار گرفته است و برای نصب سایر قسمت ها مکانهایی جا سازی شده است ،از جمله برای آب صابون در پایه مخزنی جا سازی شده که برای خنک کاری در عملیات فرز کاری مورد استفاده قرار می گیرد و نیز برای نصب تابلو برق در آنجا جاسازی شده است. در قسمت جلو راهنماهایی به طور عمودی نصب شده است که قطعات مختلف میز ماشین به وسیله این راهنماها بر روی آن نصب می شود. در قسمت بالای بدنه راهنمایی به منظور نصب کله گی ماشین فرز یا پاتاقان گیر قرار داده شده است .قطعه شماره 1 از شکل بالا نشان دهنده بدنه ماشین فرز است .

باتشکر از تمام دوستان

تابلوی برق در قسمت شماره 2 شکل بالاتابلو برق دستگاه فرز و دریچه آن را می بینید در این قسمت مدار برقی کل دستگاه قرار داده شده است.جریان برق کارگاه به وسیله کابل برق به درون این تابلو وصل میشود وبه وسیله کنتاکتور و فیوزهایی که در آن قرار داده شده است به الکتروموتورهای راه انداز حرکت محور اصلی دستگاه و حرکت بار به وسیله شستی فرمان و شستی استپ و شستی حرکت بار به وسیله فرمان و شستی استپ و شستی حرکت سریع میز-که بر روی درب جعبه دنده به شماره 4 و میز ماشین به شماره 6 نصب شده است.فرمان داده می شود و مرکز ارتباط فرمان دهی دستگاه فرز در این قسمت بر هم دیگر مرتبط می گردد.برروی دریچه برق معمولا کلید اصلی قطع و وصل جریان برق دستگاه فرز و کلید چپ گرد و راست گرد محور اصلی قرار داده می شود.

برای راه اندازی دستگاه فرز،ابتدا باید کلید اصلی برق دستگاه را روشن کرد و سپس به کمک شستی فرمان آن را راه اندازی نمود.

در پایان کار دستگاه لازم است کلید اصلی برق دستگاه را قطع کرده دستگاه فرز را ترک کنیم و هیچوقت در پایان کار فرزکاری کلید اصلی را روشن نگذارید.

جعبه دنده حرکت اصلی(قسمت شماره 3)جعبه دنده حرکت اصلی ماشین فرز را نشان می دهد که دریچه آن به شماره 4 نشان داده شده است.به وسیله این جعبه دنده دورهای مورد نیاز فرزکاری-که باید به محور ماشین فرز داده شود-تامین شود.

جعبه دنده حرکت اصلی ماشین فرز FU 32 x 150 ساخت تبریز برای تامین این دورها طراحی شده است:

30-37.5-47.5-60-75-95-118-150-190-235-300-375-475-600-750-950-1180-1500- دور بر دقیقه

تعداد دور محور اصلی بسته به نوع ماشین فرق می کند چون هر کدام از این دستگاه ها طراحی خاص دارند از جمله ماشین فرز FUS-22 ساخت تبریز دارای این دورها است:

63-100-160-250-400-630-123-200-15-3-500-800-1250- دور بر دقیقه

مکانیزم تنظیم دوردر قسمت شماره 4 شکل بالا دریچه جعبه دنده محور اصلی دستگاه فرز نشان داده شده است.

در روی این دریچه شستیهای فرمان و استپ و سرعت تند میز ماشین فرز نصب شده است.در ماشین FU32 رنگ قرمز برای شستی استپ و سبز برای شستی فرمان راه-اندازه و شستی سیاه برای حرکت سریع میز اختصاص داده شده و در کتار آن محور تنظیم و تغییر دور محور اصلی قرار داده شده است و بر روی دریچه علامتی نشان داده شده که وسیله آن با چرخاندن محور تنظیم دور تعداد دور مورد نظر را در مقابل این علامت قرار می دهیم.در قسمت پایین این در یچه اهرمی نصب شده است که در شکل به حالت بسته نشان داده شده است.در این وضعیت محور تنظیم دور روی دور مورد نظر قفل شده است و از جای خود حرکت نمی کند.برای به حرکت در آوردن محور تنظیم دور باید اهرم فوق را کمی به سمت پایین حرکت داده و آن را حول تکیه گاه به سمت خود بچرخانید.

در نتیجه محور تنظیم دور آزاد شده و میتوان آن را با چرخانیدن ،شماره دور مورد نظر را در مقابل علامت تنظیم قرار داد و دور لازم را تنظیم کرد.پس از تنظیم دوباره اهرم را به حالت اول باید گرداند ودر جای خود قرار داد.

کله گی افقیدر قسمت 5 شکل بالا کله گی افقی یا یاتاقان گیر ماشین فرز افقی نشان داده شده است.این قسمت در بالای بدنه به وسیله راهنماهایی در بدنه کار گذاشته نصب می گردد.

این قسمت از ماشین از چدن ریخته گری شده و سطوح راهنمای آن با روش براده برداری فرم داده شده است.در راهنمای دمچلچله ای آن یاتاقانهای میله فرز گیر نصب می گردد.تعداد این یاتاقان ها یک یا دو عدد بسته به نوع کار انتخاب می شود.

کله گی افقی به وسیله فلکه ای که در زیر بر روی بدنه نصب شده دیده می شود،با فرمان چرخ دنده و چرخ شانه ای که بر آن نصب شده حرکت می کند،در بالای فلکه گردان در قسمت زیر کله گی در روی بدنه پیچ یا مهره ای قرار داده اند که به وسیله آن کله گی افقی در محل خود ثابت می شود.

پس هر وقت نیاز به تغییر مکان کله گی باشد باید آن مهره را به وسیله آچار مخصوص باز کنیم و سپس به کمک فلکه گردان آن را جا به جا کنیم.

یاتاقانهای نگهدارنده میله فرز گیر نیز بر روی راهنمای دمچلچله ای به وسیله پیچی که در روی آن قرار داده شده محکم می گردد و تا هنگامی که این پیچها بسته است یاتاقانها از جای خود حرکت نمی کنند.

میز اصلیدر قسمت شماره 6 شکل بالا میز اصلی ماشین فرز نشان داده شده است . بر روی این میز سه ردیف شیار T شکل با روش براده برداری ایجاد شده است و روی میز با دقت لازم صاف و پرداخت شده است .

قطعه کارهایی را که باید فرز کاری شود بر روی این میز به کمک روبند یا گیره می بندند،همچنین دستگاههای میز گردان و یا دستگاه تقسیم نیز بر روی آن بسته می شود.برای بستن قطعه کار یا گیره ها و یا سایر قطعات از پیچ و مهره هایی استفاده می شود که سر آنها در شکاف T شکل میز قرار می گیرد .میز ماشین فرز به وسیله پیچی به حرکت در می آید که در درون مهره ای قرار گرفته است. گام این پیچ معمولا 6 میلیمتر است.

در انتهای پیچ در دو سر آن و یا در یک سر مانند شکل فلکه ای نصب شده است که به وسیله آن پیچ میز ماشین به گردش در می آید .در قسمت روبه رو فلکه نصب شده که به وسیله آن میز ماشین در جهت طولی به حرکت در می آید .بر روی فلکه در قسمت نزدیک بدنه میز حلقه مدرج نصب شده که با دقت 0.05 میتوان ماشین میز را در جهت طولی حرکت داد.

گام میز متحرک میز گونیایی 1.5 میلیمتر است و دقت آن نیز 0.05 میلیمتر می باشد .بر روی میز گونیایی فلکه گردان دیده می شود که حرکت عرضی میز اصلی را تامین می کند و بر روی راهنمای دمچلچله ای در قسمت فوقانی نصب می شود .

این فلکه دارای حلقه مدرج است ،گام پیچ متصل به این فلکه معمولا 6 میلیمتر است و دقت حرکت آن تا 0.05 میلیمتر می باشد .

در قسمت جانبی میز دستگاه باراتومات عرضی و قائم میز ماشین نصب شده که بسته به جهت قرار گرفتن این دسته میز ماشین به سمت جلو یا عقب و یا بالا و پایین حرکت می کند.

دستگاه بار اتوماتیکاین قسمت به شماره 8 در شکل بالا نشان داده شده حرکات سه گانه اتوماتیک میز در جهت طولی و عرضی و قائم به وسیله این دستگاه ها انجام می گیرد .بر روی این دستگاه معمولا الکتروموتوری نصب شده است و یا حرکت خودرا از محور اصلی را دریافت می کند. در قسمت جلو محور تنظیم حرکت بار و حلقه ای دیده می شود که بر روی آن سرعت های میز ثبت شده است .

سرعت دستگاه19-23.5-30-37.5-47.5-60-75-95-118-150-190-235-300-375-475-600-750-950 میلیمتر در دقیقه است و به وسیله علامتی که بر روی بدنه دستگاه اتومات بار نشان داده شده تنظیم می شود همان گونه که در مورد تعداد دور محور اصلی دستگاه فرز گفته شد سرعت میز ماشین بسته به نوع دستگاهها فرق می کند.

مثلا میز ماشین فرز FUS ساخت تبریز دارای سرعت های :

12.5-20-31.5-50-80-125-25-40-63-100-160-250 میلیمتر در دقیقه است .

در قسمت جلو محور تنظیم در مقابل حلقه سرعت نمای میز دسته ای گرد ( قطعه شماره 22 شکل 4-1) که در هنگام تنظیم سرعت میز ابتدا باید این دسته را به بیرون کشید و پس از تنظیم سرعت دوباره بر جای خود قرار داد .

بر روی این دستگاه اهرمی دیده می شود که به وسیله آن میز ماشین فرز در جهت عرضی و قائم به طور اتوماتیک حرکت می کند.

محور اصلیاین محور در بدنه ماشین فرز پاتاقان بندی شده حرکت الکتروموتور به وسیله جعبه دنده اصلی ماشین فرز بر آن ممنتقل می شود .درون محور سوراخ مخروطی شکل نرم شده ای است که دنباله مخروطی میله فرزگیر در درون آن قرار می گیرد و به وسیله پیچی که از درون محور اصلی عبور می کند در محل خود سفت می شود

بازدید دیروز: 1 بازدید

بازدید کل: 696744 بازدید

استاد آهنگری که در دهه 30 با کوره و چکش آهنگری سه پل معلق زیر را

چرخ دنده های جناغی

اتوماسیون نواحی استان اصفهان

تبریک سال نو

ارسال برنامه های درسی رشته های شاخه فنی و حرفه ای و مهارتی در نظ

از مهر سال آینده، هنرستانها 3 ساله میشوند

بازدید از هنرستان امام خمینی فولاد شهر

مکانیزم بادامک

امار قبولی خرداد باهنر زرین شهر

بازدیذاز هنرستان شهید بهشتی

طرح درس

[عناوین آرشیوشده]